Понимание деградации стекловолокна имеет решающее значение для применения в сухих и влажных условиях, особенно при длительном контакте с водой при температуре выше комнатной. В зависимости от полимерного материала как термореактивные, так и термопластичные матрицы могут допускать проникновение влаги. Следовательно, армирующие волокна, встроенные в полимерную матрицу, могут подвергаться воздействию влаги. Кроме того, в некоторых конструкционных применениях используются волокна, лишенные какой-либо матрицы (сухие волокна), при которых необходимо избегать воздействия воды. Таким образом, во всех этих случаях влага может оказать существенное влияние на армирующие элементы и скорость разрушения. Настоящая работа посвящена влиянию гидротермического старения на механическую прочность длинных волокон E-стекла при погружении в воду при 60, 71 и 82 °C. Модель прогнозирования срока службы была создана с использованием метода Аррениуса, а также построена основная кривая изменения прочности в зависимости от времени выдержки для волокон E-стекла при 60 ° C. Используя этот подход к моделированию, можно приблизительно оценить количество времени, которое потребуется для достижения заданного уровня деградации в заданном диапазоне температур. Сканирующая электронная микроскопия использовалась для оценки морфологических изменений поверхности волокон в результате гидротермального воздействия, а инфракрасная спектроскопия с преобразованием Фурье и исследования массового растворения использовались для выяснения механизма потери прочности. можно приблизительно оценить количество времени, которое потребуется для достижения заданного уровня разложения в определенном диапазоне температур. Сканирующая электронная микроскопия использовалась для оценки морфологических изменений поверхности волокон в результате гидротермального воздействия, а инфракрасная спектроскопия с преобразованием Фурье и исследования массового растворения использовались для выяснения механизма потери прочности. можно приблизительно оценить количество времени, которое потребуется для достижения заданного уровня разложения в определенном диапазоне температур. Сканирующая электронная микроскопия использовалась для оценки морфологических изменений поверхности волокон в результате гидротермального воздействия, а инфракрасная спектроскопия с преобразованием Фурье и исследования массового растворения использовались для выяснения механизма потери прочности.

Ключевые слова:

гидротермическое старение ; E-стекловолокно ; модель Аррениуса ; метод суперпозиции времени и температуры

1. Введение

Использование армированных волокном полимерных композитов (FRPC) быстро возросло за последние несколько десятилетий из-за их привлекательных механических свойств (прочность, жесткость), сравнительно низкой объемной плотности и превосходной коррозионной стойкости по сравнению с традиционными конструкционными материалами, такими как сталь и алюминий. [ 1 ]. Благодаря чрезвычайно высокому соотношению цены и качества более 95% арматуры, используемой в композитной промышленности, изготовлено из стекловолокна (GF) [2 ] . Коммерчески доступны различные типы стекловолокон (GF). Наиболее распространены E, ECR, R и S-стекла, которые перечислены здесь в порядке возрастания механической прочности [ 3] .]. Оксид бора и фториды добавляются в качестве плавящего агента для облегчения процесса плавления в рецептуре E-стекла. Действующие экологические нормы США и Европы запрещают выбросы бора в атмосферу. Согласно новым нормам, в состав Э-стекла с низким содержанием бора входят SiO 2 (59–60 %), Al 2 O 3 (12–13 %), CaO (22–23 %), MgO (3–4 %). ) ZrO 2 (0,5–1,5 %), NaO (0,6–0,9 %), K 2 O (0–0,2 %), Fe 2 O 3 (0,2 %) и F (0,1 %) [ 4 ]. Одним из важнейших элементов, влияющих на характеристики стекловолокна, является проклейка: органофункциональное силансодержащее покрытие на поверхности волокна, которое способствует прилеганию волокна к матрице.5 ]. Было показано, что проклейка увеличивает межфазную прочность и сохранение прочности композитов, подвергающихся гидротермальному старению [ 2 , 6 ]. Воздействие сырых и влажных условий может ускорить процесс старения композитных материалов, отрицательно влияя на механические свойства и, таким образом, сокращая срок их службы. Старение под воздействием окружающей среды в сочетании с повышенной температурой представляет собой тяжелый случай ускоренного старения [ 7 , 8 , 9 , 10 , 11].]. Примечательно, что различные компоненты композита по-разному подвержены старению окружающей среды. В результате крайне важно понять для каждого компонента кинетику и механизмы старения окружающей среды, чтобы обеспечить экологическую долговечность композита. Всестороннее понимание эффектов старения до сих пор отсутствует, когда композиты используются при длительном воздействии повышенных температур, воды и углеводородов. Данные для оценки времени обслуживания в настоящее время необходимо получать с помощью дорогостоящих и трудоемких процедур испытаний [ 12 ].

Интерес к старению FRPC под воздействием окружающей среды значителен: многие исследования сосредоточены на композитах с E-стеклом в качестве армирующей фазы [ 7 , 9 , 10 , 11 , 13 ]. Давалос и др. [ 7 ] провели исследование долговечности стержней из армированного стекловолокном полимера (GFRP), подвергавшихся воздействию водопроводной воды. Они заявили, что деградация границы между волокном и матрицей была основным механизмом снижения производительности стержней из стеклопластика. Авторы также подчеркнули, что коррозия волокон из-за длительного воздействия может доминировать в процессе разложения. В аналогичном исследовании Idrisi et al. [ 9], устойчивость композита E-стекло/эпоксидная смола была проверена в среде соленой воды. Было обнаружено, что основными причинами потери прочности на разрыв являются разрушение химических связей между волокном и смолой, вызванное химической коррозией, и плохое сцепление между волокнами и смолой, вызванное набуханием смолы из-за водопоглощения, особенно при температуре 90 °C. погружение. Позже Ноамен и др. [ 10] провели исследования гидротермического старения GF-эпоксидных и ламинированных композитов из углеродного волокна и эпоксидной смолы, подвергавшихся воздействию температур 24 ° C, 70 ° C и 90 ° C. Было обнаружено, что водопоглощение подчиняется поведению Фика во всех испытанных ламинатах. Кроме того, сообщалось, что композиты ГФ-эпоксид имеют более высокий коэффициент диффузии из-за их полярности и гидрофильности. Пластификация матрицы под действием влаги и температуры привела к потере механических характеристик. Боббаа и др. [ 11] провели испытания на осевое сжатие и внутреннее давление на композитные трубы, армированные стекловолокном и эпоксидной смолой E-стекла и S-стекла, созданные методом накальной намотки после того, как они были подвергнуты гидротермическому старению при 90 ° C. Давление разрыва и поведение при сжатии кондиционированных образцов были значительно снижены из-за старения под воздействием окружающей среды. По мере увеличения продолжительности старения деградация матрицы и соединения волокна с матрицей увеличивалась, поскольку влага проникала через внешнюю поверхность трубы в смоляную матрицу. В результате снизилась несущая способность композитных труб из стекловолокна E-стекла и S-стекла с эпоксидной смолой. Недавно Борхес и др. [ 13] исследовали поведение водопоглощения ПБТ-GF30 (полибутилентерефталат с 30% коротких стекловолокон) и ПБТ, не содержащего волокна, в сочетании с влиянием на механические свойства материала. Они обнаружили, что PBT поглощает больше воды, чем PBTGF30, хотя и с более высокой скоростью. Было также показано, что диффузия воды подчиняется поведению Фика. Установлена релаксация полимерной цепи вследствие попадания воды, приводящей к потере механических свойств. Химические изменения в ПБТ были выявлены по изменению профиля FTIR материала с 80 ° C до 85 ° C. В недавней работе Шао и др. [ 14] обнаружили, что полиэфирная матрица из стеклопластика не проявляет признаков насыщения водопоглощением после 260 дней погружения в воду при температуре 23 °C, несмотря на снижение прочности на разрыв на 17,5%. Предел прочности стеклопластика при 70 °С снизился на 56,3%, а его водопоглощение увеличилось, а затем снизилось, достигнув даже отрицательных значений. Однако модуль Юнга стеклопластика был практически постоянным при обеих температурах. Аналогичные результаты были получены Grammatikos et al. [ 15 ], которые пришли к выводу, что из-за повышения температуры происходит увеличение влагопоглощения и диффузии воды, причем полный процесс диффузии воды не достигает насыщения. В недавнем исследовании Ghabezi et al. [ 16] исследовали изменения механических свойств образцов стекло/эпоксидного и углеродно-эпоксидного композитов после погружения в ускоренную морскую среду (искусственная морская вода с соленостью 3,5% при комнатной температуре и 60 °C). Они наблюдали изменение микроструктуры и механических свойств композитных ламинатов (микротрещины и разрывы связей между матрицей и волокном), что указывает на явление деградации. Кроме того, снижение прочности на растяжение и сдвиг образцов стекла/эпоксидной смолы было намного выше, чем у образцов углерода/эпоксидной смолы. Напротив, композиты углерод/эпоксидная смола показали более высокое снижение значений прочности на изгиб, чем образцы стекло/эпоксидная смола. Результаты показали, что в композиционных материалах механизмы разрушения сохраняются даже после достижения порога насыщения. Они пришли к выводу, что влияние химической деградации (например, реакции между водой и эпоксидной смолой или разрыва цепи) на потерю механических свойств композитных образцов было больше, чем влияние механического повреждения, такого как напряжение, вызванное поглощением воды. или феномен капиллярности и осмоса. В аналогичном исследовании Guo et al. [17] исследовали гигротермические свойства пултрузионных композитов из углерода, стекла и композитов из гибридного полимера, армированного углеродным/стеклянным волокном (C/GFRP), погружая их в деионизированную воду на срок до 135 дней при 40 °C, 60 °C и 80 °C. Они заявили, что поведение водопоглощения всех трех композитных пластин соответствует первоначальному диффузионному поведению Фика и долгосрочному поведению деградации. При погружении в деионизированную воду термические и механические свойства C/GFRP ухудшались на 29,5% для прочности на сдвиг при коротком луче (SBSS), на 25,8% для прочности на трехточечный изгиб и на 43,1% для температуры стеклования. , соответственно. Диффузия молекул воды привела к обратимому эффекту пластификации смолы и необратимому эффекту релаксации смолы, приводящему к ухудшению свойств. Более того, деградация SBSS была ускорена из-за необратимого разрыва границы раздела волокно/смола. Недавно Мессана и др. [18 ] исследовали влияние гидротермического старения на химические, механические и термические свойства плетеных углеродных и стеклянных волокон с использованием традиционной эпоксидной смолы и усовершенствованного термопластичного полифениленсульфида (ППС). Было замечено, что композиты на основе эпоксидной смолы демонстрируют улучшение свойств за счет увеличения плотности поперечных связей и потерю свойств из-за пластификации матрицы. В композитах ППС матрица была химически стабильной, а снижение прочности происходило из-за повреждений, возникающих в межфазной фазе волокна. Фанг и др. [ 19] исследовали характеристики композитов из поликарбоната, армированного углеродным волокном (CF/PC), подвергшихся воздействию деионизированной воды при 80 °C, и измерили изменения модуля упругости и угла эрозии. Было замечено отклонение максимального угла эрозии композитов из-за гидротермального старения, что указывает на то, что композиты претерпели переход от пластичного к хрупкому поведению. Кроме того, с помощью сканирующего электронного микроскопа были видны трещины и полости, вызванные поглощением воды, что позволяет предположить, что гидротермическое старение приводит к пластификации и разложению композитов CF/PC, что снижает их коррозионную стойкость. Донг и др. [ 20] исследовали долговечность однонаправленных листов полипропилена, армированного стекловолокном (GF/PP), подвергая их воздействию дистиллированной воды и смеси морской воды, морского песка и бетона на срок до 6 месяцев при 45 °C, 25 °C и 60 °C. C и оценили изменение их механических свойств. Результаты показали, что лист GF/PP чрезвычайно чувствителен к погружению в морскую воду при высоких температурах, что приводит к необычно повышенному водопоглощению - 3,4% при 60 °C. После шестимесячного погружения в морскую воду при температуре 25 °C и 60 °C сохранение прочности на растяжение в продольном направлении составило 22,7% и 3,3% соответственно. Лист GF/PP показал значительно лучшее сохранение свойств при погружении в воду; например, при температуре 60 °C в течение шести месяцев сохранение прочности на растяжение в продольном и поперечном направлении составило 79,3% и 84,0% соответственно. Лист GF/PP впитал 0,69% насыщенной воды в воде при 60°C. Плохая граница раздела стекловолокна и полипропилена, относительно небольшая толщина листа и низкая устойчивость стекловолокна к морской воде были факторами, которые привели к снижению механических свойств листа GF/PP. Следует отметить, что предыдущие исследования в основном были сосредоточены на полимерной матрице и границе раздела волокно-матрица, однако изменениям в фазе волокна не уделялось углубленного внимания.

Некоторые исследования стеклопластика показали, что при длительном воздействии гидролитическое разрушение происходит в первую очередь из-за деградации, происходящей в межфазной фазе матрица-волокно и в процессах растворения волокон [ 1 , 3 , 7 , 11 , 21 ]. Благодаря этим открытиям последовали дальнейшие исследования прямого воздействия на ГФ различных средств против старения. Модели, основанные на массовом растворении, в основном использовались для объяснения потери прочности стекловолокон под воздействием неблагоприятных условий окружающей среды [ 1 , 21 , 22 , 23 ]. В своем исследовании Крауклис и др. [ 21] создал модель для оценки массового растворения волокон, подвергшихся воздействию воды при температуре 60 ° C, с использованием кинетики нулевого порядка. Na, K, Ca, Mg, Fe, Al, Si и Cl были среди элементов, выделившихся в процессе разложения, и были найдены постоянные скорости общей потери массы и выделения каждого иона. Показано, что по сравнению с другими элементами наибольший вклад в потерю массы (56,1%) вносит Si. Более того, Джонс и Стюарт [ 24] исследовал коррозию волокон E-стекла в серной кислоте при различных температурах и концентрациях. Они обнаружили, что скорость коррозии в первую очередь не зависит от количества серной кислоты, поскольку осаждение, а не образование комплексных ионов, облегчает удаление ионов из GF. Кроме того, повышение температуры ускоряло скорость коррозии, что описывалось моделями энергии активации на основе Аррениуса. В другом исследовании Wei et al. [ 25 ] базальтовые и стеклянные волокна, подвергнутые воздействию растворов гидроксида натрия и соляной кислоты, показали заметную потерю прочности. Атака гидроксильного иона на каркас SiO 2 , общий для стекла и базальта, привела к потере прочности. В исследовании термического старения, проведенном Feih et al. [ 26], потеря прочности двух типов ГФ (Э-стекла и Адвантекса, заменителя Е-стекла, не содержащего бора) была исследована при температуре до 650 °С и длительности нагрева до 2 часов. Установлено, что зеркальная постоянная стекла, отражающая сетчатую структуру, при термообработке остается постоянной, а снижение прочности обусловлено увеличением дефектов поверхности, оставшихся после термообработки.

В случае композитных труб или резервуаров одной из основных причин выхода из строя является проникновение агрессивных жидкостей либо внутрь через футеровку или облицовку, богатую смолой, либо снаружи через крышку или оболочку, что приводит к повреждению армирующего слоя. Было проведено несколько исследований старения E-стекла под воздействием вредных химикатов и кислот, и большая часть исследований была сосредоточена на этом способе проникновения коррозионной жидкости [ 21 , 22 , 23 , 24 ].]. Возможное попадание агрессивной жидкости за пределы полимерного барьера и воздействие жидкости на сам ГФ могут привести к выходу из строя коррозионностойких труб и подземных резервуаров. Руководствуясь этими наблюдениями, настоящая работа фокусируется на двух основных аспектах, связанных с ГФ. Во-первых, существует ряд применений, в которых основным несущим элементом являются сухие ГФ (т.е. без пропитки полимерной матрицей) [ 27] .] или ГФ встроены в термопластическую матрицу, которая, в зависимости от полимерных материалов, может быть чувствительна к воздействию воды. В таких ситуациях при расчете конструктивных факторов необходимо учитывать возможные значительные колебания характеристик волокна. Поэтому учет изменений физико-механических свойств композитной конструкции требует глубокого понимания процесса деградации прочности сухих ГФ под воздействием гидротермических условий, а также механизмов, вызывающих потерю прочности. Во-вторых, эта работа также направлена на создание основы для многомасштабного исследования деградации FRPC, сосредоточив внимание на понимании изменения прочности волокна при воздействии воды при различных температурах. Конструкции из композиционных материалов часто перепроектируются из-за недостаточности данных по отдельным компонентам. Путем независимого изучения характеристик волокон и матрицы, а затем экстраполяции соответствующих характеристик композитного ламината на основе поведения компонентов можно получить многомасштабный метод, который потенциально может облегчить необходимость проведения всесторонних кампаний по тестированию. Было признано, что для тщательного проектирования необходим полный набор атрибутов; тем не менее, изучение многомасштабного подхода по-прежнему привлекательно из-за его преимуществ при реализации. Таким образом, данное исследование направлено на выявление факторов окружающей среды, которые вызывают преждевременное старение GF, анализ влияния старения на механические свойства и прогнозирование изменений механических свойств с использованием подхода моделирования Аррениуса. может быть разработан многомасштабный метод, который потенциально может облегчить необходимость проведения комплексных кампаний тестирования. Было признано, что для тщательного проектирования необходим полный набор атрибутов; тем не менее, изучение многомасштабного подхода по-прежнему привлекательно из-за его преимуществ при реализации. Таким образом, данное исследование направлено на выявление факторов окружающей среды, которые вызывают преждевременное старение GF, анализ влияния старения на механические свойства и прогнозирование изменений механических свойств с использованием подхода моделирования Аррениуса. может быть разработан многомасштабный метод, который потенциально может облегчить необходимость проведения комплексных кампаний тестирования. Было признано, что для тщательного проектирования необходим полный набор атрибутов; тем не менее, изучение многомасштабного подхода по-прежнему привлекательно из-за его преимуществ при реализации. Таким образом, данное исследование направлено на выявление факторов окружающей среды, которые вызывают преждевременное старение GF, анализ влияния старения на механические свойства и прогнозирование изменений механических свойств с использованием подхода моделирования Аррениуса. изучение многомасштабного подхода по-прежнему привлекательно из-за его преимуществ при реализации. Таким образом, данное исследование направлено на выявление факторов окружающей среды, которые вызывают преждевременное старение GF, анализ влияния старения на механические свойства и прогнозирование изменений механических свойств с использованием подхода моделирования Аррениуса. изучение многомасштабного подхода по-прежнему привлекательно из-за его преимуществ при реализации. Таким образом, данное исследование направлено на выявление факторов окружающей среды, которые вызывают преждевременное старение GF, анализ влияния старения на механические свойства и прогнозирование изменений механических свойств с использованием подхода моделирования Аррениуса.

2. Материалы и методы

2.1. Модель Аррениуса и подход суперпозиции время-температура

Когда температура является основным фактором, ускоряющим старение композитов, для определения срока службы часто используется модель Аррениуса [ 7 , 8 , 28 , 29 ]. Было показано, что для материалов ниже температуры стеклования модель Аррениуса довольно точно предсказывает влияние температуры в экспериментах по ускоренному старению. В основе лежит предположение, что существует единый доминирующий механизм деградации, который не меняется на протяжении всего воздействия, и что скорость деградации ускоряется с увеличением температуры воздействия. Общий вид модели Аррениуса имеет следующий вид:

где k — константа скорости реакции или константа скорости разложения, A — константа, связанная с материалом и средой старения, E a — энергия активации,𝑅р¯— универсальная газовая постоянная, а Т — абсолютная температура. Признавая, что константа скорости реакции обратно пропорциональна времени, k в уравнении Аррениуса часто используется для расчета времени, необходимого для достижения определенной потери прочности материала [ 30 ]. Используя предельные механические свойства и их сохранение, такие как прочность на растяжение, межфазное сопротивление сдвигу, предел ползучести и усталостная прочность, соотношение Аррениуса поэтому часто используется для прогнозирования срока службы полимеров и композитов [28 ] . Процедура прогнозирования включает в себя следующие три основных этапа [ 30 , 31 , 32 ]:

𝑘= 𝐴 · е x p ( −𝐸а𝑅𝑇) ,или, ln 𝑘= −𝐸а𝑅𝑇+ пер𝐴 к"="А·еИксп−Эар¯Т, или, Инк"="−Эар¯Т+ИнА

-

Шаг 1. Построение графика значений свойств при определенной температуре в зависимости от времени и построение кривой через точки, отражающие характер деградации.

-

Шаг 2: Определение уровней удерживания, также известных как точки срока службы, представляют собой время, необходимое материалу для достижения заданной степени ухудшения свойств. Они получены непосредственно из подобранной кривой.

-

Шаг 3: Построение логарифма времени удерживания (часы) в зависимости от обратной температуры (1/ T ). Модель создается посредством линейной аппроксимации со значением коэффициента регрессии ( R 2 ) не менее 0,8.

Родственным и широко используемым методом прогнозирования долговечности является метод суперпозиции время-температура (TTS). Он включает в себя расчет коэффициента сдвига для двух температур. Теория TTS утверждает, что качества материала, достигаемые после кратковременного воздействия более высокой температуры, равны качествам, полученным после более длительного воздействия более низкой температуры [ 30 , 31 , 33 ]. Для двух температур T 1 и T 2 T 1 < T 2 определяется выражением :

где TSF — коэффициент временного сдвига. Этот процесс включает в себя выбор эталонной температуры и расчет коэффициента сдвига для других температур. Затем наносится натуральный логарифм коэффициента сдвига в зависимости от обратной температуры (1/ T ). Таким образом, согласие с моделью Аррениуса устанавливается посредством линейной аппроксимации со значением коэффициента регрессии ( R2 ) не менее 0,8 [ 31 , 32 ].

𝑇𝑆 𝐹 =𝑡1𝑡2= ( 𝐴 ∗ 𝑒𝑥𝑝( -𝐸а𝑅𝑇2) )/(𝐴∗𝑒𝑥𝑝( -𝐸а𝑅𝑇1) )ТСФ"="т1т2"="А∗опыт−Эар¯Т2/А∗опыт−Эар¯Т1

2.2. Подготовка материала и образцов

В этом исследовании использовался материал из стекловолокна E (E6DR-735-306B, Jushi, Tongxiang, Zhejiang, China), поскольку он коммерчески доступен и часто используется в промышленности. Размер GF был основан на силане. Замасливатель, точный состав которого является запатентованным, совместим с термопластичными композитами и пригоден для изготовления труб и сосудов с использованием методов намотки накаливания. Каждый ровинг имел номинальный диаметр нити 12 мкм и линейную плотность 0,735 г/м [ 34 ].

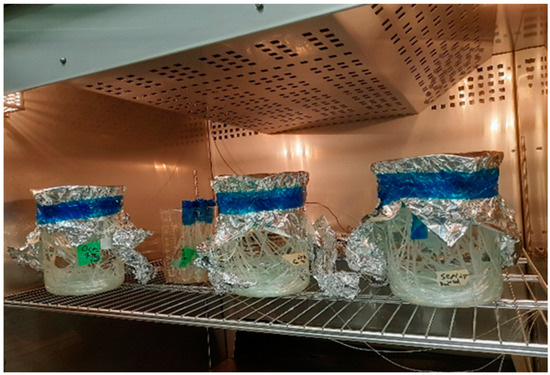

Для кондиционирования GF подвергались воздействию водопроводной воды в течение максимальной продолжительности 840 часов (5 недель) при 60 °C и 71 °C и 672 часов (4 недели) при 82 °C. Выбранные температуры соответствуют широкому спектру применений в промышленности, где максимальное температурное воздействие обычно ограничивается составляющими полимера (например, их температурой плавления или стеклования). Старение было ограничено указанными выше сроками из-за наблюдавшихся серьезных эффектов деградации. Предполагалось, что pH водопроводной воды, оцененный в этом исследовании, находится в узком диапазоне, в среднем 7,9 для всех тестов на старение. ГФ фиксированной длины 2,5 м (100 дюймов) были отобраны и погружены в стакан объемом 4 л, как показано на рисунке 1.. Только измерительная длина волокон была погружена в водопроводную воду, чтобы гарантировать, что разрыв волокна был ограничен мерной длиной образца. Затем стакан накрыли алюминиевой фольгой и поместили в печь (см. Рисунок 1 ). Для измерения температуры воды внутри стакана использовались калиброванные термопары. Периодически добавлялась нагретая вода, чтобы компенсировать потери на испарение.

Рисунок 1. Старение образцов волокна в печи.

2.3. Экспериментальные методы

2.3.1. Тестовая установка для измерения разрывной силы волокна

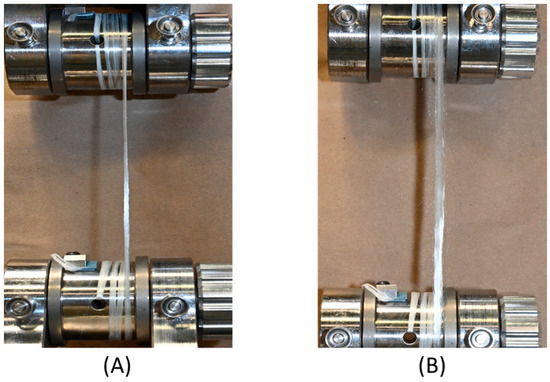

Испытания волокна на растяжение проводились на воздухе при комнатной температуре (23 °C) с использованием универсальной испытательной машины (тип 810, MTS Systems, Иден-Прейри, Миннесота, США) со специальными захватами Capstan, предназначенными для испытаний волокна (см. Рисунок 2 ) . Все испытания проводились со скоростью перемещения 50 мм/мин и рабочей длиной около 250 мм. По меньшей мере десять образцов были испытаны для каждой продолжительности старения в «сухих» и «влажных» условиях испытаний. При «мокром» тестировании образцы, взятые прямо из печи, тестировались без высыхания. Напротив, образцы для «сухого» тестирования перед тестированием оставляли сохнуть при комнатной температуре в течение как минимум 24 часов. Значительное снижение испытательной нагрузки считалось признаком разрушения образца, а максимальную нагрузку из кривой нагрузка-перемещение принимали за разрушающую нагрузку. фигура 2B изображает разрушение волокна при достижении максимальной нагрузки, т. е. пряди волокна после разрушения стали нечеткими, напоминая пряжу из мохера. Примечательно, что некоторые нити оставались в различных состояниях напряжения даже после разрушения образца. Все испытания проводились по стандартам ASTM D 2256M-10 и ASTM D2343-17 [ 35 , 36 ].

Рисунок 2. Механические испытания стекловолокна с использованием захватов Capstan: ( A ) до испытания и ( B ) после разрушения.

2.3.2. Эксперименты по массовому растворению

Чтобы понять, какие элементы высвобождаются в процессе старения, были проведены исследования массового растворения стеклянных волокон, состаренных в течение 168 часов (1 неделю) при 60 °C и 82 °C. Было отобрано семь нитей волокон длиной 75 мм каждая и средней массой 0,4 г. Эти секции прядей погружали в пластиковые пробирки, наполненные 50 мл деионизированной воды. Чтобы улавливать любые элементы, которые могли выделяться из трубок для кондиционирования, образцы эталонной воды без волокон одновременно подвергались воздействию условий старения, которым подвергались волокна. Концентрацию растворенных ионов в воде измеряли с помощью спектрометра типа iCAP6300 Duo/ICP-OES (Thermo Fisher Scientific, Уолтем, Массачусетс, США).

2.3.3. Инфракрасная спектроскопия с преобразованием Фурье

Инфракрасную спектроскопию с преобразованием Фурье (FTIR) исходных и кондиционированных волокон выполняли с использованием FTIR-спектрометра Nicolet Is50 (Thermo Fisher Scientific). В этом методе инфракрасный спектр создавался на основе поглощения электромагнитного излучения на частотах, соответствующих вибрации наборов химических связей внутри молекулы. Состаренные образцы сушили при комнатной температуре в течение 24 часов и хранили в контролируемой среде перед проведением тестов FTIR. Образцы исследовали в режиме ослабленного полного отражения (НПВО) с помощью алмазного детектора в диапазоне 400–4000 см- 1 с разрешением 4 см -1 /мин.

2.3.4. Сканирующая электронная микроскопия

Сканирующую электронную микроскопию (СЭМ) проводили с помощью прибора S-4800 (Hitachi, Токио, Япония) для изучения морфологии поверхности несостаренных и гидротермически состаренных волокон. Перед визуализацией образцы были покрыты слоем золота с использованием оборудования для напыления золота (Desk II, Дентон, Мурстаун, Нью-Джерси, США). Применялось ускоряющее напряжение 10 кВ и ток эмиссии 10 мкА. Изображения СЭМ были получены при двух разных уровнях увеличения.

3. Результаты и их обсуждение

3.1. Изменение прочности волокна

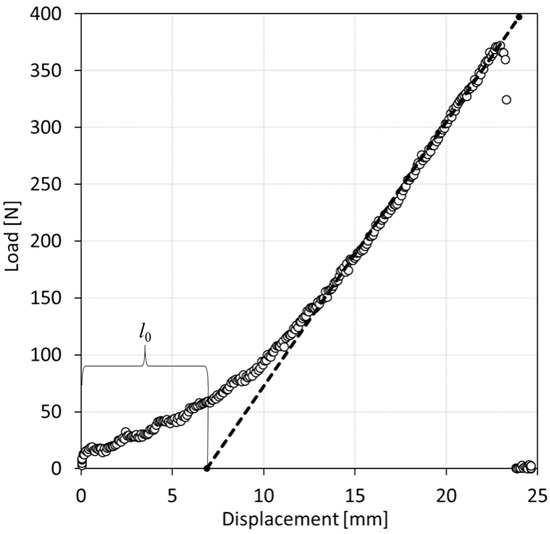

Предел прочности GFs варьируется статистически, и поэтому прочность часто определяется количественно в сочетании со статистикой Вейбулла [ 37 ]. Для получения соответствующей статистики необходимо провести массовое тестирование волокон в диапазоне 40–100 отдельных волокон для каждого состояния. Параметры Вейбулла отдельных волокон также можно рассчитать обратно при условии, что кривые нагрузка-перемещение правильно измерены. В этом исследовании изучалось относительное изменение прочности волокна после различной продолжительности воздействия воды при 60 °C, 71 °C и 82 °C. Измерения пиковой нагрузки при испытании одного пучка волокон было достаточно, чтобы изучить изменения прочности, предполагая, что модули Вейбулла и Янга остаются постоянными и что воздействие воды влияет исключительно на характеристическую прочность волокон [38] .]. Изменения прочности волокна можно выразить как разрывную прочность (сН/Текс), которая представляет собой максимальную нагрузку (в Н), деленную на линейную плотность (в Текс = г/км) стекловолокна, или прочность на разрыв, которая представляет собой разрывная нагрузка, деленная на площадь поперечного сечения волокна. График нагрузки-перемещения для нетронутого образца GF, испытанного при комнатной температуре, изображен на рисунке 3 . Пунктирная линия обозначает линейный участок кривой нагрузка-перемещение, отображающий область Гука. Любое провисание волокна обозначается как l 0 , см. рисунок 3., и соответствующее ему смещение неточно отражает поведение волокна, поскольку пряди обычно скользят и затягиваются на захватах при нагрузке. Однако, поскольку максимальная нагрузка является единственным важным свойством, поскольку она служит основой для расчета прочности волокна, эффект провисания волокна мало учитывался. В этом исследовании сохранение или снижение прочности использовалось для сравнения изменений механических характеристик волокон при различной продолжительности старения и температуре. Поэтому прочность и прочность на разрыв стали равноценными данными. Следует отметить, что первоначальная прочность ГФ была несколько ниже приведенной в паспорте производителя [ 34] .]. Причины этих различий могут быть связаны с различиями в методах и условиях испытаний, такими как трение между волокнами, а также смещение или скручивание волокон во время тестирования. Однако, поскольку эта статья в основном посвящена пониманию относительных изменений прочности из-за старения, более низкая прочность по сравнению со спецификациями производителя не имела значения для результатов этого исследования.

Рисунок 3. График зависимости нагрузки от смещения по результатам испытания на растяжение образца GF.

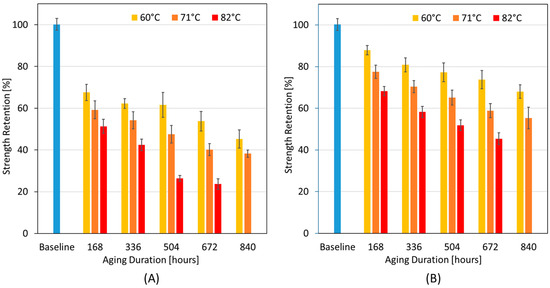

Была установлена большая разница в значениях прочности между волокнами, испытанными во «мокром» и «сухом» состоянии, см. Рисунок 4А и Рисунок 4.Б соответственно. Столбики ошибок на этих графиках обозначают одно стандартное отклонение от среднего значения. Данные с пометкой «Базовый уровень» относятся к образцам, которые были протестированы в том виде, в котором они были получены от производителя, то есть без старения. Влажные образцы показали значительно меньшую прочность, чем сухие образцы, при любой продолжительности старения и температуре. Самые низкие значения прочности наблюдались у волокон, состаренных при 82°C в течение 672 часов (4 недели), при этом снижение прочности составило почти 77% для волокон, испытанных во влажных условиях, и 55%-ное снижение прочности для высушенных волокон. Авторы настоящей статьи постулируют, что когда волокна испытываются во влажных условиях, вода между нитями действует как смазка, которая противодействует любому распределению нагрузки от слабых или сломанных нитей к более сильным. И наоборот, в сухих волокнах трение больше, что способствует механизмам распределения нагрузки между нитями и, таким образом, большая прочность волокна, которая аналогична нитям, внедренным в полимерную матрицу, но в гораздо меньшей степени. Альтернативный постулат заключается в том, что деградация волокна может быть в некоторой степени обратима после высыхания. Однако, как показано далее в этом тексте, при микроскопическом анализе были обнаружены доказательства повреждения волокон. Тем не менее, необходимы дальнейшие исследования последствий деградации. Значения прочности снизились на 62% и 55% (испытание во влажном состоянии) и на 45% и 32% (испытание в сухом состоянии) для волокон, состаренных при 71°C и 60°C в течение 840 часов (5 недель) соответственно. Аналогичным образом, когда сравнивали снижение значений прочности для волокон, состаренных при 82 °C, 71 °C и 60 °C в течение 168 часов (1 неделю), снижение составило 49%, 41%, 33% (влажное) и 32%, 23% и 12% (сухие) соответственно. Эти данные демонстрируют серьезность последствий гидротермального воздействия на ГФ. поскольку волокна значительно потеряли прочность даже после 1 недели воздействия повышенных температур. Предположительно, снижение прочности было главным образом вызвано воздействием воды на каркас Si-O-Si, который служит основой для GF и будет подробно обсуждаться позже в этой статье.

Рисунок 4. Сохранение прочности после воздействия при 60 °C, 71 °C и 82 °C: ( A ) Образцы, испытанные «влажными», и ( B ) Образцы, испытанные «сухими».

3.2. Прогнозирование долгосрочного поведения и срока службы стекловолокна

В основе принятой здесь методологии прогнозирования лежит базовое соотношение Аррениуса и метод суперпозиции времени и температуры. Соответствующие этапы анализа и ссылки уже были приведены в разделе 2 . Для анализа использовались данные для волокон, испытанных в сухом состоянии. Метод Аррениуса иногда также называют подходом с заранее установленным сроком службы, где первый шаг включает представление значений сохранения прочности в виде подобранной кривой с высоким значением R 2 ( > 0,8). Уравнение (3) описывает связь в этой модели между сохранением производительности Y и временем деградации t. Эта модель обычно используется для представления значений удерживания при различных температурах для композитных материалов, подвергающихся гидротермическому старению [ 32 ]. Хотя показано, что эта модель дала хорошее согласие для данных условий испытаний, авторы не претендуют на универсальную применимость этой модели для прогнозирования старения волокна, и рекомендуются дальнейшие исследования в этом контексте.

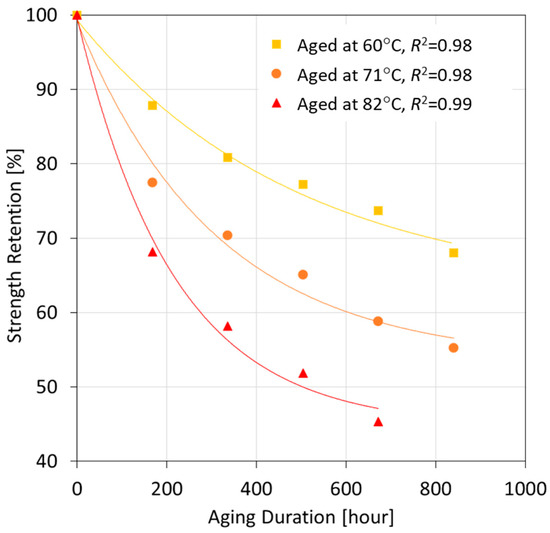

где Y представляет собой сохранение механических свойств, t — время воздействия, а τ , A 1 и Y 0 — параметры аппроксимации регрессии. Значения коэффициентов регрессии приведены в таблице 1 , а сохранение прочности на разрыв показано на рисунке 5 как функция времени для различных температур. Ан𝐸а/𝑅Эа/р¯Значение, дающее лучший коэффициент регрессии для всех трех уровней удержания, было выбрано и применено соответствующим образом. Примечательно, что различные кривые регрессии показали значения R 2 по меньшей мере 0,98, что подтверждает подход Аррениуса и его предположение о том, что материал демонстрирует один и тот же механизм разложения при различных температурах старения.

𝑌"="𝐴1𝑒 𝑥 𝑝- (𝑡𝜏)+𝑌0Да"="А1еИксп−т�+Да0

Рисунок 5. Сохранение прочности на разрыв в зависимости от продолжительности старения волокон, протестированных в сухом состоянии. Сплошные линии представляют собой подобранные кривые в соответствии с уравнением (3) и коэффициентами регрессии в таблице 1 .

Таблица 1. Коэффициенты регрессии согласно уравнению (3) для подобранных кривых на рисунке 5 , основанных на данных испытаний волокон, испытанных в «сухом виде», и𝐸а/𝑅Эа/р¯значения, относящиеся к наклонам графика Аррениуса на рисунке 6 .

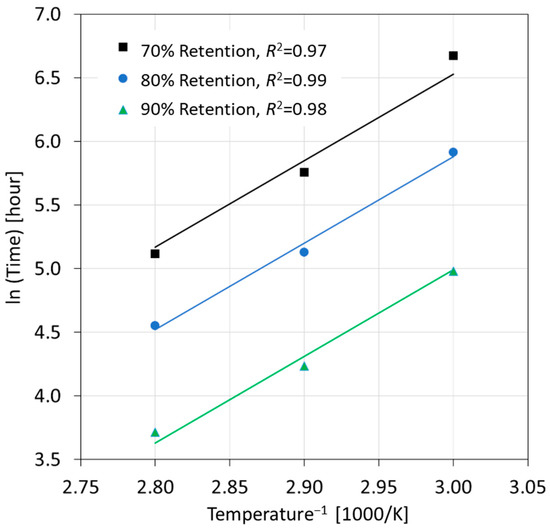

Рисунок 6. Графики Аррениуса расчетного гидротермального срока службы для различных уровней сохранения прочности.

Следующий шаг анализа заключался в построении графика логарифма времени достижения значений удерживания в зависимости от 1000/ T , где T — температура, выраженная в единицах Кельвина. Для этого исследования были выбраны уровни сохранения прочности 70%, 80% и 90%. В технической литературе для композиционных материалов предлагается значение удерживания 50% [ 30 , 31 ]. Однако как для сухих волокон, так и для волокон внутри матрицы авторы настоящей статьи считают значительной потерю свойств даже всего на 10–30%; следовательно, это было оправданием для выбора вышеупомянутых уровней удержания. Графики Аррениуса для различных значений удерживания показаны на рисунке 6.. Подобранные прямые линии для различных уровней удержания параллельны и имеют значения R 2 очень близкие к единице, что доказывает достоверность теста на ускоренное разрушение и применимость этой модели для прогнозирования потери прочности на разрыв GF. Сообщалось, что энергия активации E-стекла находится в диапазоне от 55 до 79 кДж/моль в щелочных растворах [ 3 , 23 ]. В настоящей работе по наклону графиков рассчитана энергия активации 56,6 кДж/моль (для удобства𝐸а/𝑅Эа/р¯данные приведены в таблице 1 ), что находится в пределах диапазона, указанного в технической литературе. Таким образом, использование модели Аррениуса для оценки срока службы ГФ в условиях гидротермального старения оказалось эффективным. Например, если экстраполировать кривые на комнатную температуру (23 °C), время выдержки для достижения уровней хранения 70%, 80% и 90% прогнозируется как 372 дня, 193 дня и 79 дней соответственно.

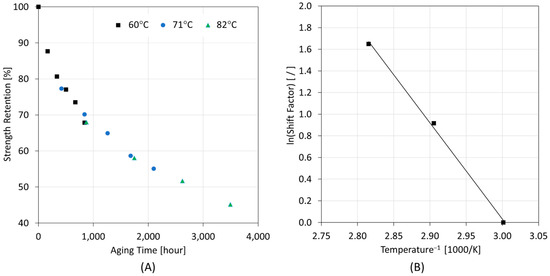

Ссылаясь на уравнение (2), коэффициенты сдвига были определены путем проверки с применением подхода, аналогичного другой работе [ 33 ], и взятием контрольной температуры равной 60 °C. Используя принцип TTS в сочетании с теорией Аррениуса, можно описать влияние температуры на прочность на разрыв ГФ. Времена воздействия были умножены на соответствующие им коэффициенты сдвига при каждой температуре и нанесены на график, как показано на рисунке 7А. Наконец, наблюдалась линейная зависимость (с R 2 = 0,99), когда логарифм коэффициентов сдвига был построен против обратной зависимости абсолютная температура, как показано на рисунке 7.B. Эти результаты показывают, что в пределах исследованного диапазона температур модель Аррениуса может адекватно отражать влияние температуры на гидротермальное старение и, таким образом, на прочность на разрыв исследуемого материала GF. Таким образом, показано, что эта теория, используемая здесь, эффективна для прогнозирования потери свойств при других представляющих интерес температурах старения.

Рисунок 7. ( А ) Основная кривая ТТС при 60 °C для стекловолокна; ( B ) График Аррениуса коэффициентов сдвига.

3.3. Элементы, выделяющиеся при разложении, и соответствующие химические реакции

Эксперименты по массовому растворению ГФ, выдержанных при 60 °C и 82 °C в течение 168 часов (1 неделя), показали, что высвободились следующие элементы, расположенные в порядке убывания концентрации в растворе: Si, Ca, Al , Na, Mg, K, S, Fe. Соответствующие данные приведены в таблице 2.. В химическом составе ГФ присутствовали все обнаруженные элементы, за исключением серы, происхождение которой неясно. Было высказано предположение, что S возник в результате внешнего загрязнения или был остатком процесса изготовления GF. Тенденция увеличения концентрации с температурой установлена для всех элементов, за исключением Fe и K, которые имели примерно одинаковые значения концентрации при 60 °С и 82 °С. Примечательно, что количество выделившегося Si после старения волокон в течение 168 ч при 82 °С было почти на 75 % выше, чем при 60 °С за ту же продолжительность. Это обнаруженное высвобождение элементов согласуется с предыдущими исследованиями [ 21 , 23 , 39].]. Соответствующие химические реакции изображены уравнениями (4)–(10). Эти наблюдения подтверждают гипотезу о том, что в результате гидротермального старения ГФ повредили каркас Si-O-Si, что привело к значительному высвобождению ионов Si и других элементов.

( ≡ 𝑆 𝑖 - 𝑂 - 𝑆 𝑖 ≡ ) +𝑂 𝐻− → ( ≡ 𝑆 𝑖 − 𝑂 𝐻) + ( ≡ 𝑆 𝑖 -𝑂− )≡Ся−О−Ся≡+ОЧАС− →≡Ся−ОЧАС+≡Ся−О−

( ≡ 𝑆 𝑖 -𝑂− ) +𝐻2𝑂 ↔ ( ≡ 𝑆 𝑖 − 𝑂 𝐻 ) +𝑂 𝐻−≡Ся−О− +ЧАС2О↔ ≡Ся−ОЧАС+ОЧАС−

( ≡ 𝑆 𝑖 - 𝑂 𝐾) +𝐻2𝑂 → ( ≡ 𝑆 𝑖 − 𝑂 𝐻) +𝑂 𝐻−+𝐾+≡Ся−ОК+ЧАС2О→≡Ся−ОЧАС+ОЧАС−+К+

( ≡ 𝑆 𝑖 - 𝑂 - 𝐴 𝑙 = ) +𝐻2𝑂 → ( ≡ 𝑆 𝑖 − 𝑂 𝐻) + ( = 𝐴 𝑙 − 𝑂 𝐻)≡Ся−О−Ал"="+ЧАС2О→≡Ся−ОЧАС+"="Ал−ОЧАС

( ≡ 𝑆 𝑖 - 𝑂 )2𝑀 𝑔 +𝐻2𝑂 → 2 ( ≡ 𝑆 𝑖 − 𝑂 𝐻) +2𝑂 𝐻−+𝑀 𝑔2 +(≡Ся−О)2Мг+ЧАС2О→2≡Ся−ОЧАС+2ОЧАС−+Мг2+

( ≡ 𝑆 𝑖 - 𝑂 )2𝐶 𝑎 +𝐻2𝑂 → 2 ( ≡ 𝑆 𝑖 − 𝑂 𝐻) +2𝑂 𝐻−+𝐶 𝑎2 +(≡Ся−О)2Са+ЧАС2О→2≡Ся−ОЧАС+2ОЧАС−+Са2+

( ≡ 𝑆 𝑖 - 𝑂 - 𝑁𝑎 ) +𝐻2𝑂 ↔ ( ≡ 𝑆 𝑖 − 𝑂 𝐻 ) +𝑂 𝐻−+𝑁𝑎+≡Ся−О−На+ЧАС2О ↔ ≡Ся−ОЧАС+ОЧАС−+На+

Таблица 2. Масса элементов, выделившихся из образцов стекловолокна, выдержанных в воде при 60 °С и 82 °С в течение 168 ч (1 неделя).

3.4. Результаты FTIR-анализа

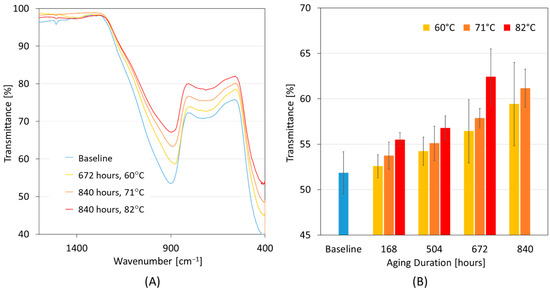

Спектр пропускания, полученный в результате FTIR-анализа, изображен на рисунке 8А , где широкие пики при волновых числах около 685 см -1 и 900 см -1 можно отнести к изгибным колебаниям Si-O и валентным колебаниям Si-O-Si соответственно [ 40 , 41 ]. Согласно закону Бера-Ламберта, интенсивность пика или высота пика могут быть связаны с концентрацией видов внутри образца [ 42 ]. На вибрацию химической связи влияет ее окружение. Образец может поглощать излучение с разными волновыми числами в ИК-диапазоне, как если бы он подвергался химическому воздействию более разнообразных волновых чисел. Из-за чрезвычайно ближнего порядка в стекле вместо острых пиков при 685 см -1 были видны широкие полосы.и 900 см -1 для тестируемых ГФ. Как видно из спектра, между волновыми числами от 400 см -1 до 1800 см -1 новых полос не возникло . Вместо этого наблюдалось снижение интенсивности пиков базовой линии по сравнению со старыми образцами. Наблюдалось резкое снижение интенсивности пиков около 685 см -1 и 900 см -1 , при этом наименьшая интенсивность наблюдалась у образцов GF в возрасте 672 часов (4 недели) при 82 °C, за которыми следовали образцы в возрасте 840 часов (5 недель). ) при 71 °С и 60 °С соответственно.

Рисунок 8. ( A ) FTIR-спектр для нетронутых и состаренных стеклянных волокон и ( B ) Изменения интенсивности пиков Si-O-Si при волновом числе 900 см -1 .

На рисунке 8B показано изменение значений коэффициента пропускания, соответствующее пикам Si-O-Si, возникающим при волновом числе около 900 см -1.. Наблюдался устойчивый рост значений пропускания по мере увеличения температуры и продолжительности старения, что подразумевало снижение пиковой интенсивности и значений поглощения. Образцы, выдержанные в течение 672 часов (4 недели) при 82 °C, имели наибольшее увеличение значений пропускания (20%), т. е. наибольшее снижение пиковой интенсивности. Аналогично, образцы, выдержанные в течение 840 часов (5 недель) при 71 °C и 60 °C, показали увеличение значений пропускания на 18% и 14% соответственно, что приводит к соответствующему снижению значений интенсивности. Здесь упор был сделан на сокращение длительности старения и температуры старения, а не на указание абсолютных значений вариаций, что может быть не во всех случаях верно. Наблюдаемое снижение интенсивности подтвердило гидротермальное воздействие на каркас Si-O-Si, который составляет основу GF. либо ослабление связи, либо разрыв связей, приводящий к высвобождению ионов в результате реакций, выделенных в предыдущем разделе. Таким образом, FTIR-анализ предоставил дальнейшее подтверждение того, что возрастающее снижение прочности на разрыв в GF, вызванное длительным и более суровым гидротермальным старением, было результатом прогрессирующего повреждения каркаса Si-O-Si в GF.

3.5. Морфологический анализ

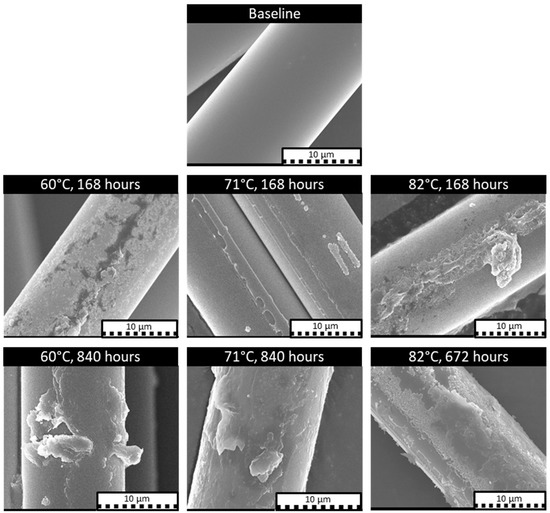

СЭМ-изображения стеклянных волокон показаны на рисунке 9 , где в верхнем ряду показана поверхность исходного волокна, в среднем ряду — поверхность волокон, состаренных при 60 °C, 71 °C и 82 °C в течение 168 часов (1 неделю), а в нижнем ряду поверхности образцов, выдержанных в течение 840 часов (5 недель) при 60 °С и 71 °С (слева) и 672 ч (4 недели) при 82 °С (справа). Примечательно, что волокна, выдержанные в течение 4 недель при температуре 82 °C, показали значительное ухудшение поверхности по сравнению с первичными волокнами, которые имели гладкую поверхность без заметных дефектов. У волокон, подвергшихся старению, помимо шероховатости поверхности, можно было наблюдать определенные отложения на поверхности волокна. Предположительно, эти отложения возникли в результате проклейки волокон при разрушении в водопроводной воде или в результате химических реакций, приводящих к потере массы, как обсуждалось в разделе 3.3., и поскольку высвободившиеся элементы могли образовать новое химическое соединение на поверхности волокна. Эффект гидротермального старения был менее серьезным для волокон, состаренных в течение 1 недели при 60 °C, 71 °C и 82 °C, по сравнению с волокном, состаренным в течение более длительного времени при аналогичных температурах. Кроме того, было замечено, что уровень деградации увеличивается с повышением температуры старения. Изображения СЭМ на рисунке 9 дают представление о прогрессировании повреждений, начиная с поверхности волокна и распространяясь глубже в материал по мере старения. Примечательно, что некоторые участки волокнистого материала, похоже, отслоились. Сходства можно было установить при сравнении существующих изображений СЭМ с изображениями, указанными в технической литературе для ГФ, подвергшихся воздействию щелочного раствора [ 25] .]. Учитывая выраженную потерю механических свойств после старения при 82 °C по сравнению с волокнами, состаренными при 71 °C и 60 °C, понятно, что химическая деградация была более агрессивной при 82 °C и затронула большую часть материала GF. СЭМ-изображения состаренного волокна выявили структурные повреждения, возникающие на поверхности волокна, что приводит не только к деградации материала, но и к появлению повышенных напряжений и точек трения, причем последние два фактора дополнительно способствуют преждевременному разрушению нити при растягивающей нагрузке.

Рисунок 9. СЭМ-изображения, показывающие поверхности стекловолокна до и после старения. Базовая линия чистого волокна ( верхний ряд ); выдержка при 60°С, 71°С и 82°С в течение 1 недели ( средний ряд ); и в течение 5 недель при 60°С и 71°С и 4 недель при 82°С ( нижний ряд ).

4. Выводы

Механические испытания образцов волокна из Е-стекла были проведены для изучения эффектов гидротермического старения при трех повышенных температурах. Образцы волокна испытывали либо после высыхания, либо во влажном состоянии. После старения в водопроводной воде волокнистые материалы обычно теряли прочность на разрыв, при этом волокна, испытанные во влажных условиях, показали наиболее значительное снижение прочности. Остаточная прочность на разрыв снижалась по мере увеличения времени погружения и температуры старения, однако скорость снижения со временем замедлялась. Результаты массового растворения и измерений FTIR показали, что гидротермальное воздействие вызвало разрушение каркаса Si-O-Si в материале E-стекла в сочетании с потерей размера, что привело к существенному снижению прочности на разрыв. Этот вывод был дополнительно подтвержден данными СЭМ.

Аналитическая модель, основанная на теории Аррениуса, была принята для прогнозирования сохранения прочности волокон E-стекла при старении. Модель Аррениуса была подтверждена экспериментальными данными, доказав ее широкую применимость. Энергия активации, рассчитанная по модели Аррениуса, составила 56,6 кДж, что согласуется со значениями, приведенными в технической литературе. На основе разработанной модели время достижения уровней удерживания 70%, 80% и 90% при комнатной температуре (23 °C) было рассчитано как 372 дня, 193 дня и 79 дней соответственно. Мастер-кривая была создана с использованием метода суперпозиции время-температура для эталонной температуры 60 °C. Подход к моделированию оказался согласующимся с экспериментальными данными и дал разумные результаты. Все еще,

Хотя в центре внимания нынешней кампании тестирования и моделирования было только E-стекло, предполагалось, что общая стратегия справедлива для всех типов стекловолокон и, возможно, подобных материалов, таких как базальтовые волокна. Эти результаты дают новое представление о значительном снижении механических характеристик волокон E-стекла при воздействии воды и температуры. После завершения дополнительных исследований старения технических волокон созданные инструменты могут стать инструментом для прогнозирования и отслеживания долгосрочных характеристик волокон в инженерных приложениях. Кроме того, интересно выяснить, могут ли результаты этого исследования лечь в основу многомасштабного подхода при прогнозировании характеристик композитов с полимерной матрицей, армированных волокном, что может включать изучение характеристик волокон, матрицы,

Вклад автора

Концептуализация, JS, JPM и HN; методология, программное обеспечение, валидация, JS, HN и JPM; формальный анализ, расследование, обработка данных, JS; ресурсы, HN и PM; написание — подготовка первоначального проекта, JS, JPM и HN; написание — обзор и редактирование, JS, JPM, HN и PM; визуализация, JS и PM; надзор, JPM, HN и PM; администрация проекта, HN и PM; приобретение финансирования, ПМ. Все авторы прочитали и согласились с опубликованной версией рукописи.

Финансирование

Это исследование и APC совместно финансировались компанией Shawcor Ltd. и Советом естественных наук и инженерных исследований Канады посредством гранта Альянса с номером гранта ALLRP 568487-21.

Заявление о доступности данных

Данные, подтверждающие выводы этого исследования, доступны в статье и по запросу у соответствующего автора.

Благодарности

Авторы хотели бы поблагодарить Митула Пателя за помощь в проведении механических испытаний. Кроме того, авторы хотели бы выразить признательность за услуги, предоставленные центром NanoFAB в Университете Альберты для проведения тестов FTIR и SEM.

Конфликт интересов

Авторы объявили, что нет никаких конфликтов интересов.

Рекомендации

- Крауклис, А.Е.; Гагани, А.И.; Эхтермейер, ATJC Долгосрочная гидролитическая деградация богатой проклейкой промежуточной фазы композита. Покрытия 2019 , 9 , 263. [ Академия Google ] [ CrossRef ][ Зеленая версия ]

- Томасон, Дж.Л. Калибровка стекловолокна: обзор. Композиции. Часть А Приложение. наук. 2019 , 127 , 105619. [ Академия Google ] [ CrossRef ]

- Крауклис, А.Е.; Гагани, А.И.; Вегере, К.; Калнина И.; Клавинс, М.; Эхтермейер, А.Т. Кинетика растворения R-стекловолокон: влияние кислотности воды, температуры и коррозии под напряжением. Волокна 2019 , 7 , 22. [ Google Scholar ] [ CrossRef ][ Зеленая версия ]

- Мальтиг, Б.; Кёсев Ю. Неорганические и композиционные волокна: производство, свойства и применение ; Woodhead Publishing: Даксфорд, Великобритания, 2018 г.; ISBN 978-0-08-102229-0. [ Академика Google ]

- Фейх, С.; Вэй, Дж.; Кингшотт, П.; Соренсен, Б.Ф. Влияние размера волокна на прочность и вязкость разрушения стекловолокнистых композитов. Композиции. Часть А Приложение. наук. 2005 , 36 , 245–255. [ Академия Google ] [ CrossRef ]

- Ишак, З.М.; Арифин А.; Сенави, Р. Влияние гигротермического старения и силанового связующего агента на свойства растяжения формованных под давлением композитов из поли(бутилентерефталата), армированных коротким стекловолокном. Евро. Полим. Дж. 2001 , 37 , 1635–1647. [ Академия Google ] [ CrossRef ]

- Давалос, Дж. Ф.; Чен, Ю.; Рэй, И. Модели долгосрочного прогнозирования долговечности стержней из стеклопластика в бетонной среде. Дж. Компос. Матер. 2012 , 46 , 1899–1914. [ Академия Google ] [ CrossRef ]

- Сильва, Массачусетс; да Фонсека, бакалавр наук; Бискайя, Х. Об оценках долговечности стеклопластика на основе ускоренных испытаний. Композиции. Структура. 2014 , 116 , 377–387. [ Академия Google ] [ CrossRef ]

- Идриси, АХ; Мурад, А.-Х.И.; Абдель-Магид, Б.М.; Шивамурти, Б. Исследование долговечности композита E-стекло/эпоксидная смола при воздействии морской воды при повышенной температуре. Полимеры 2021 , 13 , 2182. [ Google Scholar ] [ CrossRef ] [ PubMed ]

- Гермази, Н.; Тарьем, АБ; Ксури, И.; Айеди, Х.Ф. О долговечности композитов FRP для авиационных конструкций в условиях гигротермического кондиционирования. Композиции. Часть Б, англ. 2016 , 85 , 294–304. [ Академия Google ] [ CrossRef ]

- Боббаа, С.; Лемана, З.; Заинудина Э.; Сапуана, С. Влияние гидротермического старения на композитные трубы из E-стекла и S-стекла/эпоксидной смолы. Дж. Матер. Окружающая среда. наук. 2019 , 10 , 790–804. [ Академика Google ]

- Эхтермейер, АТ; Крауклис, А.Е.; Гагани, А.И.; Зэтер, Э. Старение стеклянных и углеродных волокон при нулевом напряжении в воде и масле. Снижение прочности объясняется кинетикой растворения. Волокна 2019 , 7 , 107. [ Академия Google ] [ CrossRef ][ Зеленая версия ]

- Борхес, CS; Ахаван-Сафар, А.; Маркес, Э.А.; Карбас, Р.Дж.; Уеффинг, К.; Вайсгребер, П.; да Силва, Л.Ф. Влияние проникновения воды на механические и химические свойства полибутилентерефталата, армированного стекловолокном. Материалы 2021 , 14 , 1261. [ Google Scholar ] [ CrosRef ]

- Шао, Ю.; Куадио, С. Долговечность композитных шпунтовых свай из стекловолокна в воде. Дж. Компос. Констр. 2022 , 6 , 280–287. [ Академия Google ] [ CrossRef ][ Зеленая версия ]

- Грамматикос, SA; Эвернден, М.; Митчелс, Дж.; Зафари, Б.; Моттрам, Дж.Т.; Папаниколау, Г.К. О реакции на гигротермическое старение пултрузионных стеклопластиков, используемых в гражданском строительстве. Матер. Дес. 2016 , 96 , 283–295. [ Академия Google ] [ CrossRef ][ Зеленая версия ]

- Габези, П.; Харрисон, Н.М. Гигротермическое разрушение углеродно-эпоксидных и стекло/эпоксидных композитных ламинатов, состаренных в морской среде (механизм разложения, механические и физико-химические свойства). Дж. Матер. наук. 2022 , 57 , 4239–4254. [ Академия Google ] [ CrossRef ]

- Го, Р.; Сиань, Г.; Ли, Ф.; Ли, К.; Хонг, Б. Гигротермическая стойкость пултрузионных углеродных, стеклянных и эпоксидных композитов, армированных гибридным углеродно-стеклянным волокном. Констр. Строить. Матер. 2022 , 315 , 125710. [ Академия Google ] [ CrossRef ]

- Мессана, А.; Эйрале, АГ; Феррарис, А.; Сиска, Л.; Карелло, М. Корреляция между термомеханическими свойствами и химическим составом состаренных термопластов и термореактивных пластиков, армированных волокном. Матервисс. Верксттех. 2017 , 48 , 447–455. [ Академия Google ] [ CrossRef ]

- Фанг, М.; Чжан, Н.; Хуанг, М.; Лу, Б.; Ламнавар, К.; Лю, К.; Шен, К. Влияние гидротермического старения поликарбонатных композитов, армированных углеродным волокном, на механические характеристики и устойчивость к песчаной эрозии. Полимеры 2020 , 12 , 2453. [ Академика Google ] [ CrossRef ]

- Донг, С.; Чжоу, П.; Го, Р.; Ли, К.; Сиань, Г. Исследование долговечности полипропиленового листа, армированного стекловолокном, в условиях бетона, моделирующего морскую воду и морской песок. Дж. Матер. Рез. Технол. 2022 , 20 , 1079–1092. [ Академия Google ] [ CrossRef ]

- Крауклис, А.Е.; Эхтермейер, А.Т. Долговременное растворение стекловолокон в воде, описываемое кинетической моделью цилиндра растворения нулевого порядка: потеря массы и уменьшение радиуса. Открыть хим. 2018 , 16 , 1189–1199. [ Академия Google ] [ CrossRef ]

- Башир, С.; Ян, Л.; Лиггат, Дж.; Томасон, Дж. Кинетика растворения стекловолокна в горячем щелочном растворе. Дж. Матер. наук. 2018 , 53 , 1710–1722. [ Академия Google ] [ CrossRef ][ Зеленая версия ]

- Мишикова Л.; Лишка, М.; Галускова Д. Коррозия волокон Е-стекла в дистиллированной воде. Керам. Силик. 2007 , 51 , 131–135. [ Академика Google ]

- Джонс, Р.; Стюарт, Дж. Кинетика коррозии волокон из электронного стекла в серной кислоте. Дж. Некристаллический. Твердые тела 2010 , 356 , 2433–2436. [ Академия Google ] [ CrossRef ]

- Вэй, Б.; Цао, Х.; Сонг, С. Контраст поведения базальтовых и стеклянных волокон при растяжении после химической обработки. Матер. Дес. 2010 , 31 , 4244–4250. [ Академия Google ] [ CrossRef ]

- Фейх, С.; Манатпон, К.; Матис, З.; Гибсон, А.; Муриц А. Деградация прочности стекловолокна при высоких температурах. Дж. Матер. наук. 2009 , 44 , 392–400. [ Академия Google ] [ CrossRef ]

- Композитная труба Shawcor. Доступно онлайн: https://www.shawcor.com/composite-systems/composite-linepipe (по состоянию на 22 января 2022 г.).

- Старкова О.; Гагани, А.И.; Карл, CW; Роча, ИБ; Бурлаковс Ю.; Крауклис А.Е. Моделирование экологического старения полимеров и полимерных композитов. Методы прогнозирования долговечности. Полимеры 2022 , 14 , 907. [ Академика Google ] [ CrossRef ]

- Чжоу, Дж.; Чен, X.; Чен, С. Прогноз прочности и срока службы стержней из стеклопластика, залитых в бетон в кислой среде. Нукл. англ. Дес. 2011 , 241 , 4095–4102. [ Академия Google ] [ CrossRef ]

- ИСО 11346 ; Резина, вулканизированная или термопластичная — оценка срока службы и максимальная температура использования. Международная организация по стандартизации: Женева, Швейцария, 2014 г.

- Банк, ЛК; Джентри, ТР; Томпсон, BP; Рассел, Дж. С. Спецификация модели композитов для строительных конструкций. Трансп. Рез. Рек. 2002 , 1814 , 227–236. [ Академия Google ] [ CrossRef ]

- Чжу, Дж.; Дэн, Ю.; Чен, П.; Ван, Г.; Мин, Х.; Фанг, В. Прогнозирование долговременных свойств растяжения композитов, армированных стекловолокном, в кислотно-щелочной и солевой средах. Полимеры 2022 , 14 , 3031. [ Академика Google ] [ CrossRef ]

- Хок, MS; Саха, А.; Чанг, HJ; Долез, П.И. Гидротермическое старение огнезащитных тканей. Дж. Прил. Полим. наук. 2022 , 139 , е52666. [ Академия Google ] [ CrossRef ]

- Изделия из стекловолокна Jushi для труб. Доступно онлайн: https://www.jushi.com/en/product/product-introduction-151.html (по состоянию на 22 января 2022 г.).

- АСТМ Д2256М-10 ; Стандартный метод испытания свойств пряжи на растяжение однопрядным методом. ASTM International: Вест-Коншохокен, Пенсильвания, США, 2015 г.

- АСТМ Д2343-17 ; Стандартный метод испытания свойств на растяжение прядей, пряжи и ровингов из стекловолокна, используемых в армированных пластмассах. ASTM International: Вест-Коншохокен, Пенсильвания, США, 2009 г.

- Вейбулл, В. Статистическая функция распределения широкого применения. Дж. Прил. Мех. 1951 , 18 , 293–297. [ Академия Google ] [ CrossRef ]

- Лара-Курцио, Э. Разрыв пучков волокон под напряжением, вызванный окислением. Дж. Инж. Матер. Технол. 1998 , 120 , 105–109. [ Академия Google ] [ CrossRef ][ Зеленая версия ]

- Грамбоу, Б.; Мюллер, Р. Закон скорости растворения первого порядка и роль поверхностных слоев в оценке характеристик стекла. Дж. Нукл. Матер. 2001 , 298 , 112–124. [ Академия Google ] [ CrossRef ]

- Рани, М.; Чоудхари, П.; Кришнан, В.; Зафар, С. Разработка устойчивого микроволнового подхода к восстановлению стекловолокна для композитных отходов лопастей ветряных турбин. Ресурс. Консервировать. Переработка. 2022 , 179 , 106107. [ Академика Google ] [ CrossRef ]

- Ахмади, А.; Рамезанзаде, Б.; Махдавиан, М. Гибридное силановое покрытие, армированное нанолистами силанизированного оксида графена, с улучшенными защитными характеристиками от коррозии. РСК Адв. 2016 , 6 , 54102–54112. [ Академия Google ] [ CrossRef ]

- Абиди, Н. Введение в ИК-Фурье-микроспектроскопию. В FTIR-микроспектроскопии ; Шпрингер: Чам, Швейцария, 2021 г.; стр. 1–8. ISBN 978-3-030-84424-0. [ Академика Google