- Категория: Новости

- Просмотров: 60

-

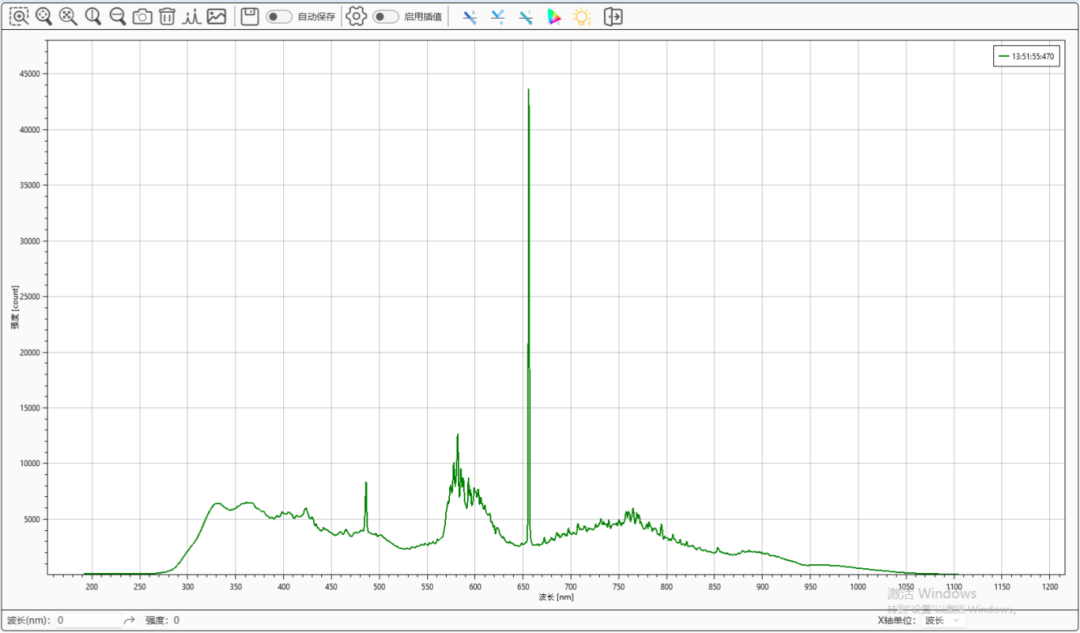

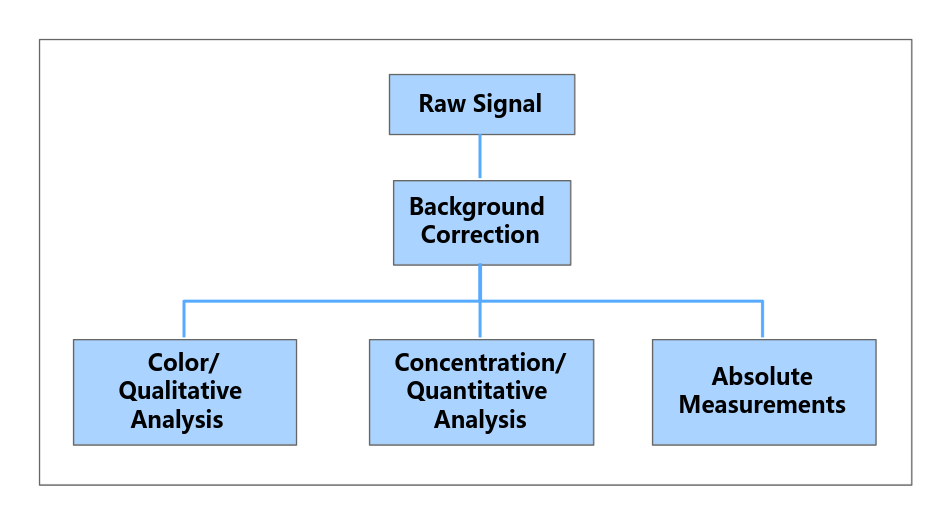

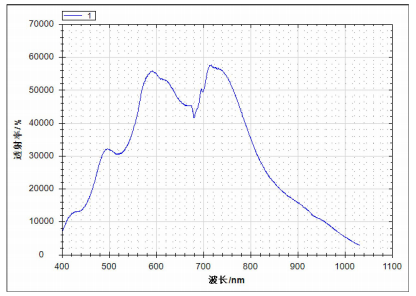

Получение необработанного сигнала : спектрометр выдает необработанные данные об отсчетах.

-

Коррекция фонового сигнала : Скорректированные значения = Исходные значения - Значения в темном диапазоне ( важный шаг ).

-

Обработка, специфичная для конкретного приложения :

-

Цветовой/качественный анализ : Используйте скорректированные значения в качестве относительных спектральных данных для вычисления цветовых координат CIE.

-

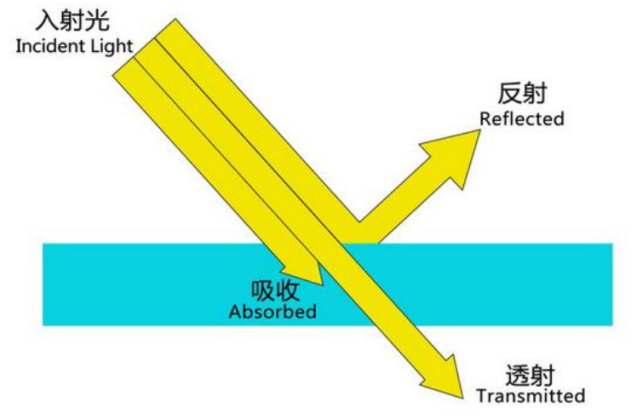

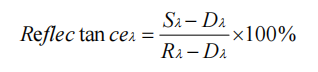

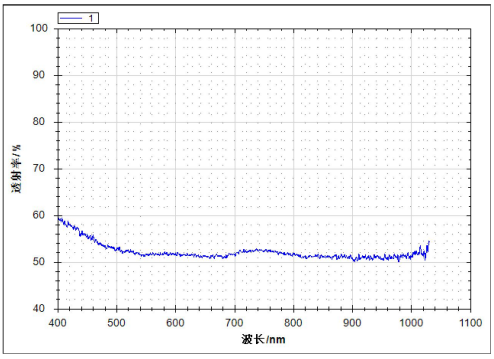

Концентрационный/количественный анализ : сравните скорректированные значения показаний образца и эталонного образца для определения коэффициента пропускания/отражения, затем вычислите значение поглощения.

-

Абсолютные измерения: Примените калибровку спектральной характеристики к скорректированным значениям для получения интенсивности излучения, которую затем можно преобразовать в освещенность.

- Категория: Новости

- Просмотров: 78

-

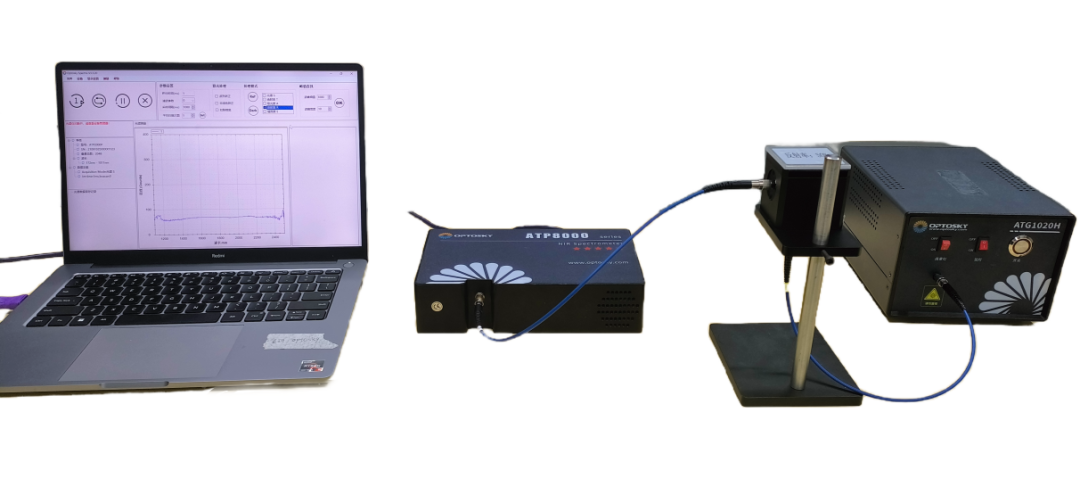

ПК с программным обеспечением для управления спектрометром

-

Спектрометр

-

Источник света

-

Оптические волокна

-

Сфера интеграции отражательной способности

-

Стандарт диффузного отражения (белая доска)

|

УФ-видимый диапазон

|

Диапазон ближнего инфракрасного излучения

|

|

|

Спектрометр

|

АТФ2000П

|

АТФ8000

|

|

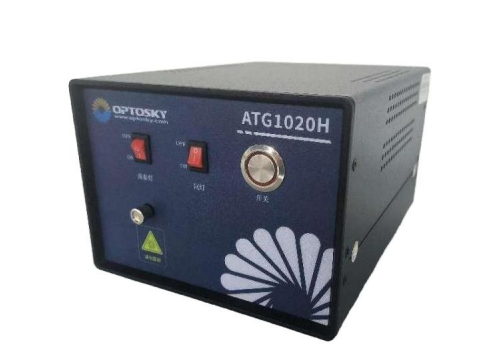

Источник света

|

ATG1020H

|

ATG1020H

|

|

Сфера интеграции отражательной способности

|

ATST150R или ATST150

|

ATST150R или ATST150

|

|

Диффузное отражение (доска для записей)

|

Отражательная доска

|

Отражательная доска

|

|

Оптическое волокно

|

УФ-волокно *2

|

ИК-волокно *2

|

|

Аттенюатор

|

(Необязательно, требуется дополнительное волокно)

|

|

-

Подключите адаптер питания 12 В к источнику питания и включите главный выключатель.

-

Включите источник света и дайте ему 10 минут на прогрев для достижения стабильной яркости.

-

После подключения оптических волокон дейтериевые и галогенные лампы можно включать независимо друг от друга с помощью соответствующих выключателей.

-

Подключите источник света к входному порту интегрирующей сферы, а выходной порт сферы подключите к спектрометру с помощью оптических волокон.

-

Подключите спектрометр к компьютеру через USB и запустите управляющее программное обеспечение.

-

Включите источник света с помощью прилагаемого адаптера на 12 В.

-

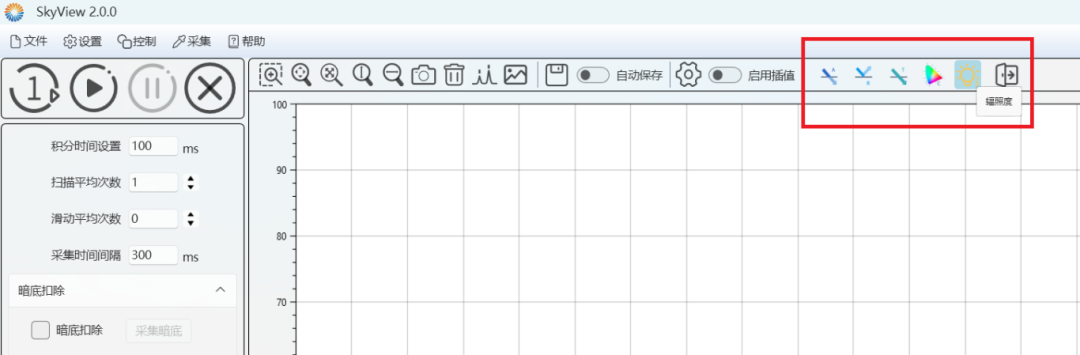

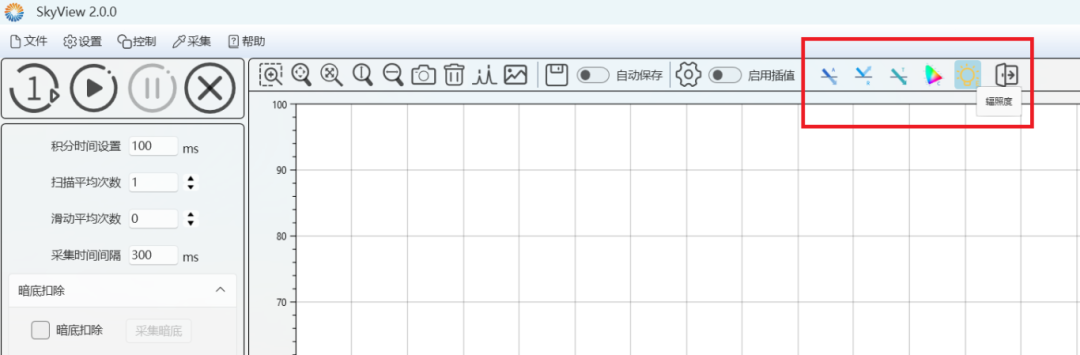

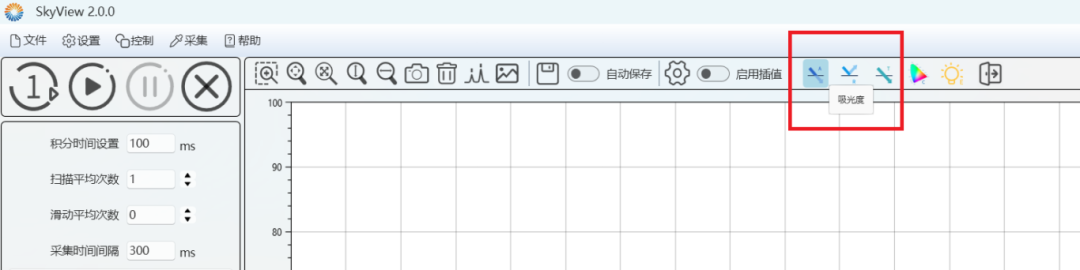

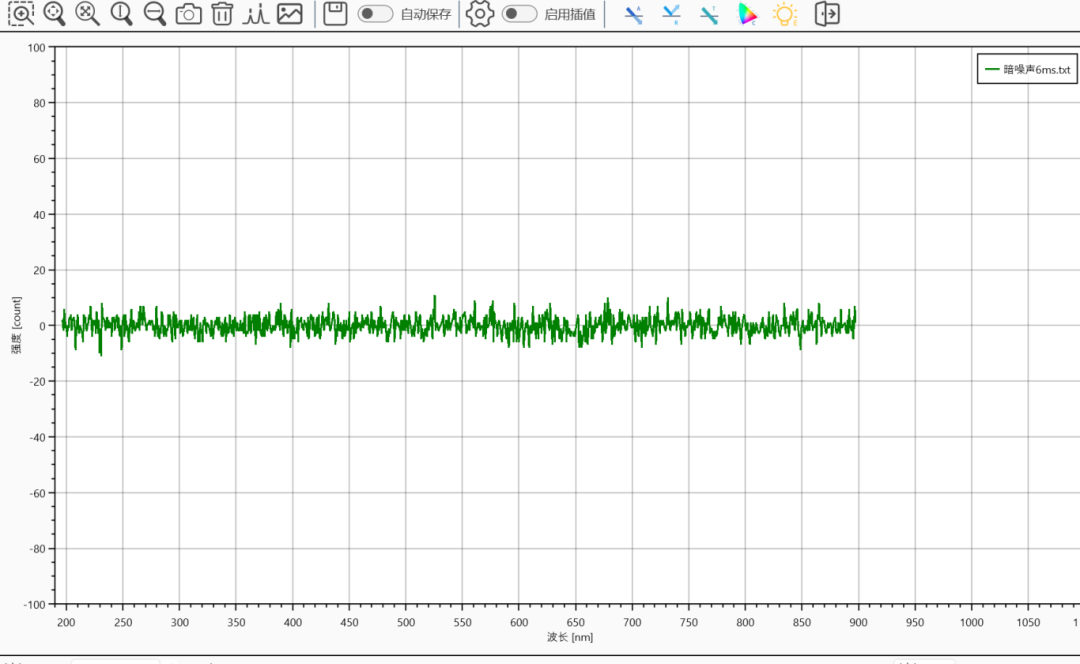

При выключенном источнике света соберите спектр темного сигнала (без поступления света в спектрометр).

-

Включите источник света, дайте ему прогреться в течение 10 минут, поместите стандартную белую доску для измерения диффузного отражения в отверстие для образца интегрирующей сферы и соберите спектр опорного сигнала.

-

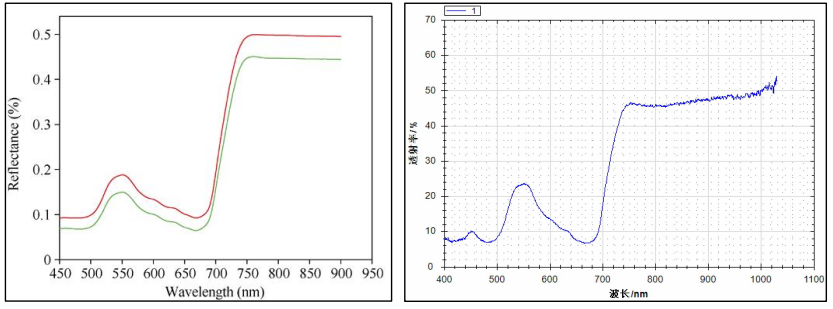

Поместите белую доску с образцом в порт для образцов и измерьте спектр его отражения.

- Категория: Новости

- Просмотров: 222

J200 CX Instrument: Революция в анализе твердых проб с технологией LIBS

Современные вызовы в области аналитической химии требуют решений, сочетающих мобильность, точность и высокую производительность. Именно таким решением стал J200 CX Instrument — инновационный элементный и изотопный анализатор нового поколения, работающий на базе технологии лазерно-индуцированной пробоотборной спектроскопии (LIBS).

Что такое J200 CX?

J200 CX Instrument — это компактный, но мощный анализатор, предназначенный для прямого анализа твердых проб без предварительной подготовки. Он сочетает в себе передовые технологии LIBS с эргономичным дизайном, что делает его идеальным выбором как для лабораторной, так и для полевой работы.

📏 Размер: всего 12″ x 12″ x 18″

⚖️ Вес: менее 50 фунтов

🧳 Портативность: легко транспортируется и быстро устанавливается в любых условиях

Преимущества, которые делают J200 CX незаменимым

🔍 1. Высокоточное элементное картирование

Устройство обеспечивает высокое пространственное разрешение при анализе поверхности образцов, позволяя выявить распределение элементов даже на микроуровне.

📊 2. Исключительная чувствительность и точность

Благодаря усовершенствованной LIBS-технологии, J200 CX способен определять даже следовые количества элементов с высокой воспроизводимостью.

🌐 3. Контролируемая среда анализа

Камера с контролируемой атмосферой дает возможность проводить анализ разнообразных образцов — от монолитных и частично разрушенных до гетерогенных материалов с переменным составом.

💰 4. Доступность без компромиссов

J200 CX сочетает доступную стоимость с уровнем аналитической производительности, сопоставимым с гораздо более дорогими лабораторными системами.

Где применяется J200 CX?

Где применяется J200 CX?

-

🔬 Материаловедение и металлургия

-

🌍 Геология и геохимия

-

🏭 Контроль качества в производстве

-

⚖️ Криминалистика и судебная экспертиза

-

🛠️ Неразрушающий контроль и диагностика

-

🌱 Экологический мониторинг в полевых условиях

Почему стоит выбрать J200 CX уже сегодня?

Если вы ищете способ ускорить и упростить элементный анализ, не теряя при этом в точности и надежности — J200 CX станет вашим универсальным помощником. Устройство позволяет проводить анализ прямо на месте — будь то лаборатория, карьер, завод или исследовательский объект в удаленной местности.

- Категория: Новости

- Просмотров: 194

На нашем сайте появились муфельные печи компании Henan Vulcan Furnace Industry Co., Ltd

В этом оборудовании внедрены передовые технологии, независимые исследования и разработки энергосберегающей, экологически чистой новой электрической печи, устройство имеет научную и рациональную технологию проектирования, элегантный внешний вид, передовую и разумную структуру, простоту эксплуатации, высококачественный холоднокатаный стальной корпус, прецизионная обработка с ЧПУ, роскошный, красивый двухцветный импортный эпоксидный порошок, нанесенный методом электростатического напыления, высокотемпературный, устойчивый к коррозии, долго не выцветает.

Печь обеспечивает равномерное температурное поле, температура поверхности двухслойного жаропрочного корпуса близка к комнатной, а функции нагрева и охлаждения регулируются. Печь изготовлена из импортных высокотемпературных композитных волокнистых материалов с использованием числового программного управления. Высокая температура охлаждения, коррозионная стойкость, отсутствие разрушения, отсутствие кристаллизации, отсутствие остатков, отсутствие загрязнения, длительный срок службы.

Система управления использует микрокомпьютерную технологию интеллектуальной регулировки с ПИД-регулированием, автоматическим управлением, функцией самонастройки, 50 разделами программирования, а также подготовкой различных программ нагрева, термостата, охлаждения, точностью регулирования температуры.

- Категория: Новости

- Просмотров: 230

Гиперспектральный анализ на разных стадиях производства цемента (каталог)

Введение. Гиперспектральная съемка (HSI) – перспективный метод непрерывного контроля качества на конвейере. Он сочетает цифровое изображение с спектроскопией, предоставляя для каждого пикселя спектральный «отпечаток» материала. В производстве цемента HSI может применяться на всех ключевых этапах – от сырья до готового цемента – для анализа химического состава, цвета, влажности, структуры и гранулометрии материалов в потоке. В отличие от точечных датчиков, гиперспектральная камера охватывает всю ширину ленты, позволяя выявлять пространственную неоднородность материала. Ниже перечислены основные задачи поточного анализа на этапах сырья, сырьевой шихты, клинкера и цемента с указанием оптимального диапазона волн, разрешающей способности, освещения, методов оценки однородности, а также практических ограничений (скорость конвейера, условия установки). В конце представлена сводная таблица с техническими параметрами системы и обоснованием для каждой задачи.

Контроль сырья (известняк, глина и др.)

- Идентификация состава и сортировка сырья:Для различения пород (известняк vs. глинистые добавки) и оценки качества сырья (например, содержания CaCO₃) оптимален диапазон VIS–SWIR (≈400–2500 нм). В видимой области фиксируются различия в цвете, связанные с содержанием железа (переходные металлы, напр. Fe³⁺, дают поглощения в VNIR), а в SWIR проявляются диагностические полосы минералов: около 2200 нм (глинистые Al–OH группы) и ≈2330 нм (полоса карбонат-ионов CO₃²⁻ в кальците). Спектральное разрешение порядка 5–10 нм необходимо для уверенного распознавания этих особенностей спектра. Пространственное разрешение ~1–5 мм/пикс позволяет различать отдельные фрагменты породы на ленте. В качестве источника света целесообразно использовать галогенные лампы накаливания, дающие непрерывный спектр от видимого до ближнего ИК. Анализ неоднородности состава проводят путем картирования спектральных «классов» по изображению: каждый пиксель классифицируется по спектральному признаку как известняк, глина и т.д., что позволяет выявить несмесившиеся участки или посторонние включения на конвейере. Практика: При строчной скорости камеры 100 линий/с и скорости конвейера 1 м/с каждое гиперспектральное изображение покрывает ~1 см движения ленты (1 м/с ÷ 100 Гц = 0,01 м) – этого достаточно для обнаружения крупных кусков, но мелкие неоднородности могут быть усреднены. Для повышения детальности либо увеличивают частоту съемки, либо снижают скорость ленты. Камера монтируется над конвейером в герметичном кожухе с оконным стеклом, прозрачным в нужном спектре (например, кварцевое стекло для VIS–SWIR); предусматривается обдув стекла воздухом для защиты от цементной пыли. Метод уже зарекомендовал себя: NIR-спектроскопия позволяет быстро и точно определять содержание CaCO₃, SiO₂, Al₂O₃ и Fe₂O₃ в сырьевых материалах, что подтверждает пригодность HSI для онлайн-анализов химсостава сырья.

- Оценка влажности исходного сырья:Для бесконтактного измерения влажности камней или шлама на ленте используется ближний ИК диапазон. Оптимален SWIR (≈1000–1900 нм), охватывающий основные полосы поглощения воды – около 1450 нм (обычно связана с первым обертоном O–H) и 1940 нм (комбинационное поглощение O–H). Спектральное разрешение ~10 нм достаточно, чтобы фиксировать изменение глубины этих широких водных полос в спектре отражения. Пространственное разрешение порядка нескольких миллиметров позволяет различать влажные и сухие зоны материала. Для подсветки в SWIR также применимы галогеновые лампы (белые LED охватывают видимый диапазон, но в SWIR требуют либо ИК-LED матрицы, либо лазер; галоген проще). Метод: Гиперспектральная камера измеряет спектр каждого участка; снижение отражательности на 1450 нм относительно соседних неселективных участков спектра указывает на присутствие влаги. По картам коэффициента поглощения воды можно оценить распределение влажности по ширине ленты и выявить сгустки сырья с повышенной влажностью. Ограничения: При высокой скорости ленты сигнал может усредняться, но влажные «пятна» обычно крупнее нескольких сантиметров, поэтому 100 линий/с достаточно для обнаружения зон сырости. Важна калибровка: абсолютное содержание влаги оценивают по градуировочным образцам, связывая глубину поглощения с % влажности. Камера влага/пыль-защищена, т.к. вода и цементная пыль могут загрязнять окно. На практике NIR-HSI уже используется для контроля высыхания цементных смесей – за счет снижения спектральной дисперсии по мере испарения воды можно в реальном времени отслеживать степень просушки.

- Анализ гранулометрии и структуры сырья:Гиперспектральная система может одновременно выполнять визуальный анализ размеров частиц на конвейере. Данные высокочувствительной камеры (в любом выбранном диапазоне, чаще VIS) используются для выделения контуров кусков и оценки их размеров. Оптимальный спектральный диапазон – видимый (для четкого изображения и цветового контраста между фоном и материалом), либо NIR при плохой видимости (например, в пыли) благодаря длинноволновому рассеянию. Спектральное разрешение здесь не критично (можно даже использовать один-два канала), а вот пространственное – важно: требуются пиксели порядка 1 мм, чтобы обнаруживать мелкие частицы ≥5 мм. Интенсивное освещение (светодиодные или галогенные прожекторы) под острым углом помогает выявить тени от частиц для 3D-оценки крупности. Методы неоднородности: размер распределения оценивается либо прямым сегментированием изображений (на основе одного из гиперспектральных каналов) с подсчетом размеров частиц, либо косвенно – по интенсивности рассеянного света. Более крупные частицы уменьшают отражательную способность порошка на коротких длинах волн из-за эффекта рассеяния (мелкие частицы выглядят светлее и более диффузно отражают свет). Таким образом, сравнение отраженности в разных спектральных диапазонах или анализ текстуры изображения позволяет делать выводы о среднем размере частиц. Практические ограничения: При 100 линиях/с и движении ленты ~1 м/с минимальный интервал между отснятыми профилями ~10 мм, поэтому для точного измерения размеров <10 мм желательна более высокая частота съемки или замедленный ход конвейера. Также следует учитывать, что при высоких концентрациях пыли точность визуальной гранулометрии падает – может потребоваться система продувки воздухом или аспирации. В реальных условиях методы оптической оценки крупности уже применяются (напр., видеоконтроль кусков клинкера), а гиперспектральная камера просто совмещает спектральный и визуальный каналы в одном устройстве.

Контроль сырьевой шихты (сырьевой муки)

- Мониторинг однородности и химического состава шихты:Гиперспектральный анализ сырьевой муки (тонкоизмельченной смеси известняка, глины, добавок) позволяет в режиме реального времени контролировать ее состав перед подачей в печь. Оптимальный спектральный диапазон – VNIR+SWIR (400–2500 нм), аналогично сырью, так как ключевые соединения те же (CaCO₃ как источник CaO, глинистые SiO₂/Al₂O₃, Fe₂O₃ от железосодержащих добавок). Высокая однородность шихты – критичный фактор; HSI дает возможность обнаружить даже мелкомасштабные отклонения: например, скопления глинистой фракции будут иметь более выраженную полосу ~2200 нм (Al–OH), а избыточно известняковые участки – более глубокое поглощение CO₃²⁻ ~2330 нм. Достаточно спектрального разрешения ~10 нм, пространственно – ~1 мм/пикс, чтобы заметить «облака» неоднородности величиной несколько сантиметров. Освещение: галогенные ИК-лампы сверху/сбоку равномерно подсвечивают движущийся поток муки. Методы анализа: собираемый гиперспектральный куб обрабатывается алгоритмами хемометрии (например, PLS-регрессия) для вычисления содержаний основных оксидов по каждому пикселю или в среднем по кадру. Пространственное распределение проверяется через карту отклонений: например, рассчитывается стандартное отклонение спектрального индекса по разным зонам ленты; низкое σ подтверждает хорошее перемешивание, высокое – сигнализирует о сегрегации. Практические аспекты: Сырьевая мука – очень мелкодисперсный материал, образующий пылевое облако. Поэтому оптика должна быть изолирована от пыли, возможно использование смотрового окна с воздушной завесой. Время отклика системы высокое: NIR-спектроскопия позволяет мгновенно оценивать концентрации CaCO₃, SiO₂, Al₂O₃, Fe₂O₃, тогда как традиционные методы (например, XRF в лаборатории) требуют отбора проб и времени анализа. Таким образом, HSI на конвейере сырьевой шихты дает оперативную обратную связь для системы дозировки сырья.

- Контроль влажности сырьевой смеси:Хотя сырьевая мука обычно проходит сушку, остаточная влажность (доли процента) может влиять на формование гранул и тепловой баланс в печи. Гиперспектральная камера в SWIR диапазоне (1400–1900 нм) способна улавливать следы влаги по слабым водным полосам. При таком низком содержании воды требуется высокая чувствительность детектора и низкий шум, а спектральное разрешение ~10 нм помогает отделить сигнал воды от фона. Методика: аналогично анализу сырья – рассчитывается отношение отражений на «водном» канале (например, 1450 нм) и в контрольном участке спектра (где нет поглощений), отклонение этого отношения укажет на влажные участки. В идеале систему калибруют: сухая мука даст эталонный спектр, любое снижение отражения на 1450 нм относительно эталона означает присутствие адсорбированной воды. Практика: Небольшие колебания влажности (<<1%) трудно измерить с ходу, поэтому HSI-сигнал, скорее, используется для детектирования аномально влажных комков (например, при сбое сушки или проникновении воды). Простейший пример – выявление темных комков на фоне светлой сухой муки в видимом диапазоне. Гиперспектральный подход повышает надежность, так как учитывает именно спектральный признак воды, а не только оттенок. Установка и защита камеры – такие же, как для контроля состава; важна стабильность калибровки, чтобы температурные дрейфы детектора не имитировали сигнал влаги.

- Оценка тонкости помола (структуры) сырьевой муки:Непосредственно определить гранулометрию порошка в потоке оптическими методами сложно, но косвенные индикаторы доступны через HSI. Более мелкий помол обычно приводит к более светлому и однородному виду порошка (за счет большей общей площади рассеивающих частиц), в то время как недостаточно размолотая шихта может содержать темные крупинки. Гиперспектральная камера фиксирует эти визуальные признаки: разброс яркости пикселей на коротких волнах (например, 500–600 нм) будет выше при наличии крупных зерен, отбрасывающих тени или обладающих меньшей отражающей способностью. Таким образом, неоднородность яркости/цвета может служить показателем структуры. Кроме того, спектральный наклон кривой отражения (ratio отражения в VIS к отражению в SWIR) теоретически зависит от размера частиц: более крупные частицы сильнее рассеивают длинноволновый свет, изменяя форму спектра. Для такой оценки достаточно иметь широкополосный спектр; высокое спектральное разрешение не требуется. Практически HSI-система может дополнять лабораторный контроль удельной поверхности (Блэйн): резкое отклонение оптического «индекса крупности» послужит сигналом возможной проблемы с мельницей. Тем не менее, данная задача – второстепенная, и для точных измерений структуры обычно используются специальные приборы (лазерные дифрактометры, ситовый анализ). Гиперспектральный же метод ценен как экспресс-контроль: по визуально-спектральным признакам можно в реальном времени заметить изменения дисперсности и вовремя среагировать.

Контроль клинкера

- Оценка качества и фазового состава клинкера:После обжига цементный клинкер представляет собой смесь минералов (алит C₃S, белит C₂S, алюминат C₃A, феррит C₄AF) в виде темно-серых гранул. Гиперспектральная система, установленная на выходе печи или холодильника, может проводить оперативный анализ качества клинкера. Оптимальный спектральный диапазон — расширенный VIS–SWIR и далее в ИК: видимый спектр отражает цветовые вариации (например, перераженный клинкер часто чернее из-за обжига, а недожженный – светлее, с белесыми вкраплениями свободной извести CaO), тогда как SWIR поможет обнаружить остаточные карбонаты (полоса ~2330 нм для непрореагировавшего CaCO₃) или различать минералы по тонким особенностям отражения. Дополнительно, MWIR–LWIR (3–12 мкм) диапазон включает фундаментальные колебательные полосы силикатов и оксидов: с гиперспектральной камерой на этих длинах волн можно определять минералогический состав по эмиссионно-отражательному спектру (подобно ИК-Фурье спектроскопии). Однако MWIR/LWIR-камеры требуют охлаждаемых детекторов и спецокна (сапфир, ZnSe и т.п.), поэтому чаще применяют VNIR–SWIR как компромисс. Спектральное разрешение: ~10 нм (для VIS–SWIR) и 100 нм в LWIR достаточно для идентификации фаз по их характерным пикам/впадинам. Анализ неоднородности: Камера строит “карту” клинкера на ленте. По спектру каждого гранула можно классифицировать как нормальный либо с отклонениями: напр., зерна с непрореагировавшим известняком проявят сильное отражение на 2330 нм и аномально высокий альбедо в видимом (белые пятна свободной извести), а чрезмерно обожженные (пережженные) могут показывать измененный спектр вследствие оплавления. Также можно вычислить усредненный спектр партии клинкера и через хемометрику оценить содержание основных фаз – исследователи показали, что гиперспектральные методы способны различать синтезированные фазы цемента. Практические аспекты: Клинкер при выходе очень горячий (>100 °C), что дает сильное собственное тепловое излучение в LWIR – это можно использовать как источник сигнала для пассивной спектрометрии. На практике же чаще контролируют охлажденный клинкер: камера должна быть защищена от жара (термокожух, вынос в сторону) и пыли. Частота 100 линий/с при скорости ленты ~1 м/с обеспечит сканирование ~10 мм шага – этого достаточно, т.к. сами гранулы клинкера крупнее (10–50 мм). В результате HSI может оперативно подсветить проблемы качества: например, обнаружить повышенное содержание свободной извести или отклонения фазового состава без лабораторной задержки.

- Гранулометрический анализ клинкера:Размер зерен клинкера влияет на эффективность помола и работу холодильника, поэтому контроль крупности в потоке – актуальная задача. Гиперспектральная камера, работающая в режиме скоростной видеосъемки (например, используя только яркостный канал), способна выполнять роль системы измерения размера кусков. Оптимально использовать видимый диапазон или NIR для четкого контраста между зернами и фоном; при необходимости можно применять фильтр (например, узкополосный фильтр на определенную длину волны) для выделения силуэтов. Пространственное разрешение ~2–5 мм/пикс достаточно для типичных размеров клинкера. Метод: изображения обрабатываются алгоритмами машинного зрения – выделяются отдельные гранулы, измеряется их диаметр (или эквивалентный размер), строится распределение. Гиперспектральность здесь преимущественно дает высокое качество изображения и возможность настроить контраст на оптимальной длине волны (например, в ИК может снижаться влияние цветового шума). Неоднородность по ширине ленты оценивается как разброс размеров в разных зонах; при правильной работе дробилки распределение должно быть равномерным. Практические замечания: Частота 100 кадров/с позволяет при скорости ленты ~1 м/с получить снимки каждые ~1 см – этого достаточно, чтобы «поймать» большинство гранул целиком в одном-двух кадрах. При очень высокой загрузке ленты (слой в несколько гранул) некоторые куски могут быть частично перекрыты; в таких случаях применяют стерео-камеры или лазерные профиломеры, но при однослойном распределении простой оптический метод действенен. Система должна противостоять горячей пыли – например, использовать дистанционный объектив. В промышленности существуют реализованные решения видеогранулометрии клинкера, и HSI-камера может выполнять эту функцию, комбинируя ее с анализом состава описанным выше.

- Тепловизионный контроль клинкера:В дополнение к спектральному анализу состава, длинноволновая ИК (LWIR, 8–12 мкм) гиперспектральная камера может выполнять роль тепловизора для мониторинга температуры и охлаждения клинкера на конвейере. Такой прибор измеряет собственное инфракрасное излучение горячих гранул; по многоспектральным данным можно определять температуру точнее, чем одномерным пирометром, учитывая эмиссионную способность материала. Спектральное разрешение может быть грубым (достаточно ~50–100 нм шаг), чтобы выделить диапазоны излучения, коррелирующие с определенными температурами. Методы анализа: строится тепловая карта клинкера; анализ неоднородности выявляет, равномерно ли охлаждается материал по всей ширине и длине. Например, более горячие участки могут указывать на неполадки в холодильнике или неравномерный поток воздуха. Гиперспектральный подход способен одновременно оценивать и температуру, и возможно состав: разные минералы имеют различные спектры излучательной способности, что при известных температурах может давать информацию о составе поверхности. Практика и ограничения: Для такого контроля камера должна выдерживать взгляд на раскаленный материал – обычно применяют тепловизоры с фильтрами. HSI в LWIR пока редок в промышленности из-за сложности, но теоретически реализуем. При 100 линий/с можно получить тепловое изображение с шагом 10 мм вдоль ленты, этого достаточно, так как тепловые градиенты насыпного материала изменяются плавно. Камеру защищают ИК-прозрачным окном (например, из германия) с водяным охлаждением. Несмотря на сложности, мониторинг температуры в реальном времени важен: предотвращает попадание чрезмерно горячего клинкера на последующие транспортеры и обнаруживает сбои системы охлаждения немедленно.

Контроль готового цемента

- Мониторинг цвета и однородности цемента:Окончательный помол клинкера с добавками дает цемент – мелкий серый порошок. Цвет цемента является индикатором стабильности сырьевого состава и режима обжига: например, при повышенном содержании железа цемент темнее, а при добавке известняка – светлее. Гиперспектральная камера в VIS диапазоне может измерять цветовые координаты продукта непрерывно. Спектральное разрешение может быть умеренным (5–10 нм) – этого достаточно, чтобы охватить весь видимый спектр и точно определить оттенок (по отражению в синем, зеленом, красном диапазонах). Пространственное разрешение ~1 мм/пикс позволяет различать даже небольшие цветовые аномалии: например, коричневатые пятна от примеси окалины или светлые включения незатемненного клинкера. Метод: вычисляются средние значения отражения в диапазонах, эквивалентных стандартным цветовым каналам, либо строится индекс цветности. Неоднородность оценивается по разнице цвета между разными зонами кадра: в идеале хорошо перемешанный цемент будет иметь однородный спектр по всему сечению потока. Если же в каких-то точках спектр отличается (например, более красный оттенок из-за кирпичных примесей) – система сигнализирует о потенциальном отклонении. Практически HSI-камера может быть установлена на транспортере готового цемента (например, перед силосом или узлом упаковки) при условии наличия смотрового окна в трубе или ленте. Пыль цемента очень мелкая, поэтому требуются частые очистки или сильный воздушный поток перед объективом. Однако даже при запылении спектральный контроль цвета ценен: он дополняет лабораторные анализы, мгновенно указывая на отклонения (например, смену оттенка при переходе на другое сырье или вид топлива) еще до того, как некачественный цемент попадет к потребителю.

- Контроль крупности частиц и комков в цементе:Несмотря на то, что средний размер частиц цемента (~10–30 μm) недоступен прямому оптическому наблюдению, гиперспектральная система способна выявлять крупные частицы или агломераты (комки) в потоке. Например, при сбое помола или увлажнении могут образоваться гранулы диаметром несколько миллиметров и более – их важно вовремя обнаружить. Оптимально использовать ближний ИК (NIR) диапазон: на этих волнах цементная пыль полупрозрачна, и контраст между плотным комком и рассыпчатым порошком усиливается. Также, комки обычно чуть темнее на отражательных изображениях. Пространственное разрешение ~5–1 мм на пиксель необходимо, чтобы уверенно обнаруживать комочки диаметром ~5 мм. Метод обнаружения: на основе гиперспектральных данных можно рассчитать карту относительной плотности/прозрачности слоя: области с аномально низким отражением или специфическим спектром (например, с признаками поглощения воды) указывают на уплотнения. Проще говоря, система срабатывает, если в кадре присутствуют пятна, спектр которых отличается от типичного спектра рыхлого цемента. Влага также выявляется по увеличению полос O–H (1450 нм), что часто сопутствует образованию комьев. Практика: 100 линий/с при быстром потоке цемента (например, в падающем потоке на фасовке) могут давать размытое изображение, поэтому чаще контроль ведут на медленном движении (ленточный транспортер или вибролоток). Камера должна быть изолирована от агрессивной цементной пыли; иногда целесообразно отбор небольшой побочной струи цемента в специальный оптический канал с контролируемым освещением. Тем не менее, преимущества HSI очевидны – единовременно отслеживая спектр, система распознает не только размерные аномалии, но и природу включений: например, кусочек постороннего материала (дерево, пластик) будет иметь совсем иной спектр, что позволит его отличить от комка цемента и подать сигнал для удаления.

- Обнаружение примесей и загрязнений:Готовый цемент может быть загрязнен посторонними частицами (фрагменты упаковки, металл, органические материалы). Гиперспектральный анализ упрощает их идентификацию благодаря характерным спектральным профилям. Оптимальный диапазон зависит от типа примеси: для органики/пластика информативен SWIR (водосодержащие или углеводородные материалы имеют особенности в 1700–2300 нм), для металлических частиц – их спектр отражения плоский, но они хорошо различимы визуально на фоне серого порошка. Система может быть обучена (через библиотеку спектров) распознавать типичные примеси и алармировать при их обнаружении. Пространственное разрешение нужно мелкое (<=1 мм), чтобы не пропустить небольшие включения. Практические меры: освещение комбинированное (VIS+SWIR), чтобы охватить разные типы материалов. При интеграции такой системы на производстве важно синхронизировать сигнал тревоги с механизмом удаления/отбраковки (например, пневмосопло, отклоняющее поток материала). Гиперспектральная классификация в реальном времени требует производительной вычислительной системы, но современные решения с AI уже способны классифицировать пластики, металлы на ленте на скорости конвейера. Это находит применение в сортировке отходов и может быть адаптировано для контроля чистоты цемента.

Страница 1 из 9