- Категория: Блог

- Просмотров: 638

Влияние концентрации пробы на результаты теста на распределение частиц по размерам

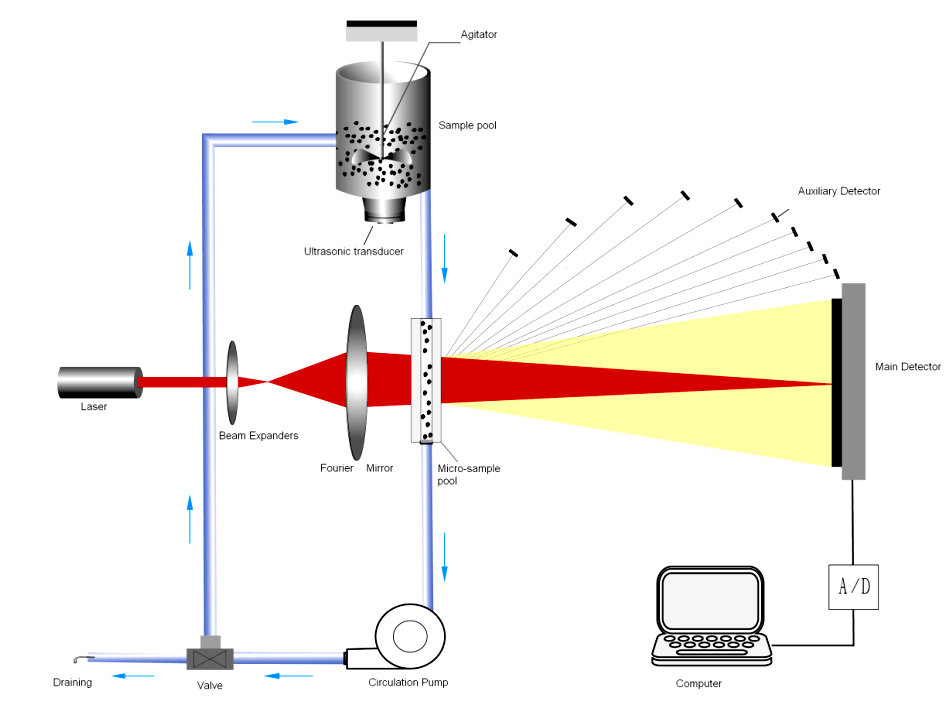

Как правило, измерение распределения частиц по размерам достигается системой, идентифицирующей и принимающей оптические сигналы. Сила светового сигнала определяется количеством частиц в суспензии. Если взять в качестве примера метод испытания на лазерное рассеяние, то чем выше концентрация частиц в суспензии, тем сильнее сигнал рассеянного света, но также усугубляется сопутствующее сложное явление рассеяния, что влияет на результаты испытаний. Наоборот, чем ниже концентрация частиц во взвеси, хотя явление сложного рассеяния и смягчается, но отношение сигнал/шум снижается, а репрезентативность недостаточна, что также сказывается на результатах измерений. Аналогичная ситуация и для других методов измерения распределения частиц по размерам.

- Категория: Блог

- Просмотров: 631

Трехмерная автоматическая система выравнивания оптического пути представляет собой применение запатентованной технологии, созданной Winner Particle Instrument Co., Ltd. в лазерном анализаторе размера частиц. Для чего требуется выравнивание оптического пути?

Поскольку малоугловой детектор находится всего в 100 микронах от центра детектора, основной луч легко сместить или скрутить из-за механической вибрации, теплового расширения и сжатия, неровной поверхности стола или вибрации во время международной транспортировки. Отклонение от центральной точки детектора и облучение детектора под небольшим углом приведет к выходу из строя этих детекторов из-за насыщения, невозможности обнаружить сигнал рассеянного света, генерируемый крупными частицами, что приведет к ошибочным результатам, поэтому необходимо выполнить выравнивание оптического пути. перед тестированием. Функция трехмерной автоматической системы центрирования в лазерном анализаторе размера частиц заключается в обеспечении того, чтобы центральная точка детектора и фокусная точка линзы оптического пути в любое время совпадали,

- Категория: Блог

- Просмотров: 684

В Китае найдено идеальное решение для измерения золы, промытой в тяжелом технологическом процессе.

Стандартное отклонение онлайн-измерения золы составляет менее 0,15%, что используется в интеллектуальной системе контроля плотности, а степень извлечения мелкого угля увеличивается на 0,95%.

В последнее время интеллектуальный проект углеперерабатывающего завода в Китае достиг значительного прогресса, EA-COAL успешно прошла проверку заводского анализа и сторонних испытаний, а динамическое стандартное отклонение золы составляет всего 0,11% по сравнению с заводским анализом. стандартное отклонение золы находится в пределах 0,1% по сравнению с результатами испытаний Китайским национальным центром надзора и инспекции угля. EA-COAL прошла тест производительности на очень высоком уровне.

Хотя в Китае было реализовано несколько проектов интеллектуальной сортировки тяжелых и средних фракций, проблема большой ошибки и низкой стабильности обнаружения золы в производственном процессе так и не была решена из-за ограниченности средств обнаружения, что приводит к неудовлетворительному эффекту интеллектуального контроля. Основываясь на этом факте, DFMC выбрала точное определение содержания золы в рафинированном угле для тяжелых условий эксплуатации в качестве одной из ключевых тем в начале этого проекта. EA-COAL для измерения насыщенного обогащенного угля всегда считался «сердцем проекта».

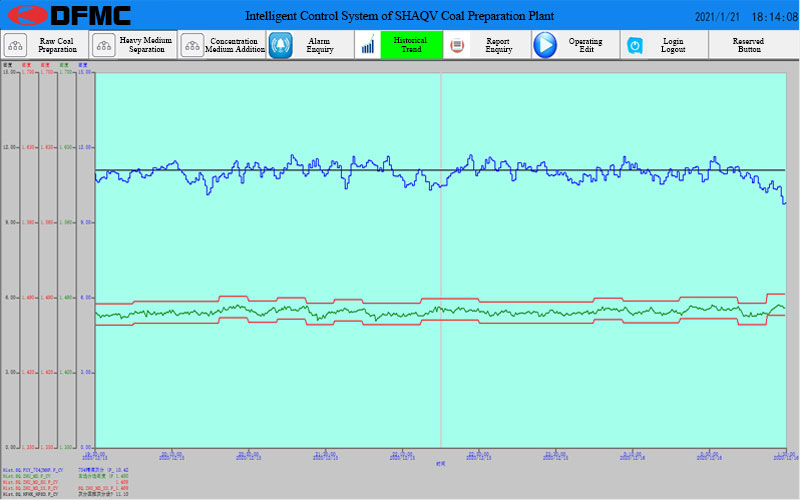

Успешное применение EA-COAL решает проблему точного определения золы в процессе промывки тяжелого угля, обеспечивает точные справочные данные по золе для системы управления промывкой и делает возможным интеллектуальное регулирование плотности золы. Целевое значение контроля зольности установлено на уровне 11,10%, и посредством интеллектуального анализа данных о плотности сортировки суспензии и данных о золе очищенного угля рассчитываются время задержки процесса T0 и время задержки производительности анализатора T1, а цикл выполнения системы T определяется как быть 15 минут. На перехваченном изображении показана кривая, контролируемая интеллектуальным модулем индекса зольности концентрата системы выгрузки коксующегося угля за 6 часов подряд. Когда данные по зольности тяжелого угольного концентрата превышают предельное значение, система своевременно корректирует плотность сортировки тяжелой суспензии, чтобы обеспечить стабильность данных по золе.

EA-COAL также может обнаруживать Fe и S в угольном потоке. Благодаря обнаруженному содержанию Fe он отслеживает состояние среды внутри угля в процессе переработки и, в соответствии с изменением этих данных, может судить о состоянии материала экрана деспекания и распыления воды во времени, что добавляет новый инструмент управления для лучшего контроля и управления средним потреблением.

При применении EA-COAL вместе с интеллектуальной системой контроля плотности отклонение золы системы управления возвратом золы составляет 0,26% в течение периода эксплуатации, что на 0,18% ниже, чем (данные отправки) традиционное стандартное отклонение золы вручную, равное 0,44%. . Согласно аналитическому отчету этой углеперерабатывающей установки, теоретический уровень извлечения мелкого угля увеличивается на 0,95%, и только это может принести экономическую выгоду в размере более 27 миллионов юаней в год.

Отсутствие точного и надежного оборудования для онлайн-тестирования качества угля было проблемой, которая ограничивала развитие всей углеперерабатывающей промышленности. Теперь технология нейтронно-активационного анализа качества угля применяется для онлайн-тестирования качества тяжелокускового угля, а точность измерения долгосрочной зольности поддерживается в пределах 0,15%, что решает проблему интеллектуального контроля сортировки тяжелокускового угля на основе угля. качественные данные онлайн-тестирования, и это заложило основу для строительства интеллектуальной углеперерабатывающей установки высокого уровня.

- Категория: Блог

- Просмотров: 769

Описание отчета об испытании размера частиц :

1) Диапазон измерения : то есть область измеренного размера частиц, которая выбирается в шаблоне данных программного обеспечения. Он соответствует передаче инструмента.

2) Дисперсионная среда: жидкая среда, используемая для диспергирования испытуемого образца. Дисперсионная среда не может вступать в химическую реакцию с тестируемыми частицами или растворять тестируемый образец.

3) Диспергатор: химическое вещество, которое может изменить состояние поверхности раздела между частицами и жидкостью и способствовать диспергированию частиц.

4)Концентрация образца: оптическая концентрация; коэффициент затенения.

5)Режим анализа: свободное распределение, то есть естественное распределение частиц по размерам, присущее самому образцу, полученное с помощью алгоритма неограниченной свободной подгонки. В этом программном обеспечении также есть распределение RR и логнормальное распределение.

6) X10 /D10 : размер частиц, совокупное распределение частиц которого составляет 10%, то есть объемное содержание частиц меньшего размера частиц составляет 10% всех частиц.

7)X50 /D50 : размер частиц, при котором кумулятивное распределение частиц составляет 50%.

8)X90 /D90 : Совокупное распределение частиц составляет 90% размера частиц.

9)XAV /Dav : средний размер популяции частиц.

10)S/V: объемная удельная поверхность; площадь поверхности частиц в единице объема.

11) Описание диаграммы анализа размера частиц:

-

Поперечное направление представляет собой величину размера частиц, распределенную логарифмически.

-

Левая колонка представляет собой кумулятивный процент объема, который соответствует графику восходящего тренда.

-

lПравый столбец — объемный процент определенного интервала, который соответствует гистограмме или флуктуирующей кривой.

12) Список данных представляет собой результат теста, соответствующий диаграмме анализа.

- Категория: Блог

- Просмотров: 673

На обогатительной фабрике по производству железной руды параметры качества ключевых звеньев, таких как сырая руда, обогащение и отходы, являются важными показателями при производстве обогащения. Очень важно реализовать точное онлайн-обнаружение в режиме реального времени, что имеет большое значение для оптимизации производства и интеллектуального управления обогатительной фабрикой! С быстрым развитием отечественных интеллектуальных шахт конструкция интеллектуальной обогатительной фабрики также становится все более совершенной. Интеллектуальное обогащение - это интеллектуальная технология обогащения, основанная на развитии облачных вычислений и больших данных. Он может реализовать автоматический баланс процесса обогащения руды путем определения в режиме реального времени рабочего состояния различного оборудования на обогатительной фабрике и интеллектуального анализа больших данных, своевременной выдачи разумных инструкций по управлению. Процесс обогащения представляет собой сложный процесс с множеством параметров и переменных. Сорт целлюлозы является одним из ключевых параметров. Это может обеспечить точное и высокоточное определение индекса качества целлюлозы в режиме реального времени, что играет важную роль в управлении производством, экономии химических веществ, контроле качества продукции и повышении скорости извлечения.

Без Традиций, С Инновациями

Традиционное определение качества железорудной пульпы основано на лабораторном методе отбора проб, и результат колебания качества может быть известен только через несколько часов, что очень запаздывает и не позволяет контролировать и корректировать технологический процесс в режиме реального времени.

Ручная выборка и большое количество узлов часто приводят к очень высоким отклонениям результатов;

Традиционная обработка результатов отклонения, как правило, заключается в корректировке метода выборки, частоты, выброса выбросов и так далее. Обнаружение отнимает много времени и трудоемко, но результаты неудовлетворительны.

Применение анализатора качества шлама ограничено полевыми условиями, такими как недостаточный перепад высот потока пульпы, слишком большая доля примесей в шламе и т.д., А среда применения относительно плохая, темная, влажная и даже утечка, утечка руды, коррозионная активность и т.д., Что значительно влияет на адаптивность счетчика.

Чтобы решить эти проблемы, DFMC посвятила себя исследованиям и разработкам и успешно разработала новейший онлайн-анализатор качества железорудной пульпы путем повторных экспериментов. Анализатор качества может быть установлен непосредственно на пульпопроводе или на выходе желоба для дренажа. Передовая на международном уровне высокоэнергетическая рентгеновская трубка используется для возбуждения характерного энергетического спектра железа в пульпе, а метод рассеивания энергии используется для анализа содержания железа в измеряемом материале. Его можно использовать для оперативного обнаружения сырой руды, концентрации, хвостов и других технологических точек в процессе обогащения железной руды, с быстрыми, точными и стабильными характеристиками в режиме реального времени Он может предоставлять данные об определении качества в режиме реального времени для производства и автоматического управления, а также улучшать качество железа рудные продукты.

После более чем полугодового наблюдения и использования онлайн-анализатор качества железной руды, установленный в X concentrator, чувствителен к изменению качества на месте, надежен в работе и стабилен по выходному сигналу. Он обеспечивает оперативное определение содержания частиц руды в текучей пульпе в режиме реального времени, и результаты измерений являются точными. Он играет важную роль в интеллектуальной конструкции обогатительной фабрики и был хорошо принят персоналом, техническими специалистами и экспертами на месте.

До установки анализатора качества железной суспензии в X Co., Ltd. качество производства железного концентрата сильно колебалось, что оказало большое влияние на продажи порошкового концентрата. Когда содержание железного концентрата превышает 65%, цена на десятки юаней выше, чем при содержании железа ниже 64%. Чтобы стабилизировать качество железного концентрата и повысить эффективность предприятия, в апреле 2020 года горнодобывающая компания Makeng использовала анализатор качества железного шлама на месте и загрузила данные об обнаружении в реальном времени анализатора качества в диспетчерский центр. Согласно этим данным, диспетчерский центр своевременно скорректировал ситуацию с производством железного концентрата. Наконец, качество железного концентрата стабилизировалось примерно на 65%, а ежедневная валовая прибыль увеличилась более чем на 100000 юаней.

С момента установки этого анализатора качества железной суспензии в апреле 2020 года X Group скорректировала производственное оборудование и условия труда в соответствии с отображаемыми в режиме реального времени данными анализатора качества, что сыграло важную роль в управлении производством на месте, экономии затрат на рабочую силу и электроэнергию и повышении экономических выгод.

Конструкция интеллектуального концентратора не достигается за один ход. Для этого необходимо, чтобы интеллектуальное управление, интеллектуальное обнаружение, интеллектуальная оптимизация и интеллектуальное принятие решений шли рука об руку. Онлайн-инструмент обнаружения незаменим. Будучи активным практиком и важным сторонником интеллектуального рудника, DFMC в полной мере продемонстрировала свою технологическую дальновидность в сотрудничестве с крупными горнодобывающими предприятиями. Мы будем продолжать усердно работать в этой области, чтобы предоставить пользователям более точные, практичные и надежные инструменты, такие как онлайн-анализатор качества железной руды, и создать светлое будущее интеллектуальной обогатительной фабрики для всех шахтеров!

Страница 14 из 30