- Категория: Блог

- Просмотров: 616

Тест на вязкость :

Пластическая вязкость: относится к коэффициенту взаимного трения между макромолекулами, когда пластик плавится и течет. Это отражение текучести расплава пластмасс, то есть чем больше вязкость, тем сильнее вязкость расплава, тем хуже текучесть и тем труднее его перерабатывать. В то же время это также метод оценки молекулярной массы полимера. Вязкость пластмасс обратно пропорциональна индексу расплава пластмасс. Вязкость пластмасс зависит от характеристик пластмасс, внешней температуры, давления и других условий.

- Категория: Блог

- Просмотров: 610

Испытание на термическое старение:

Принцип испытания: поместите образец пластика в камеру для испытаний на термическое старение при заданных условиях (температура, скорость ветра, скорость воздухообмена и т. д.), чтобы он подвергся ускоренному старению под действием нагрева и кислорода.

Цель: выявить изменение свойств до и после воздействия и оценить стойкость пластмасс к тепловому старению.

- Категория: Блог

- Просмотров: 589

Испытание на удар:

Это испытание на удар в основном используется для измерения ударной вязкости жесткого пластика, армированного нейлона, стекловолокна, керамики, литого камня, изоляционных материалов и других неметаллических материалов. Это идеальное испытательное оборудование для химической промышленности, научно-исследовательских институтов, университетов и отделов проверки качества .

Определение: когда маятник ударяется о середину свободно опертой балки, образец ударяется и ломается. Энергия удара, потребляемая на единицу площади или единицы ширины, представляет собой ударную вязкость.

Значение: ударная вязкость описывает ударную вязкость или сопротивление разрушению полимерных материалов при высокоскоростном ударе. Вообще говоря, ударная вязкость включает в себя два аспекта: способность к деформации после удара и способность выдерживать разрушение. Первое обычно выражается удлинением при разрыве, а второе обычно выражается ударной вязкостью.

- Категория: Блог

- Просмотров: 714

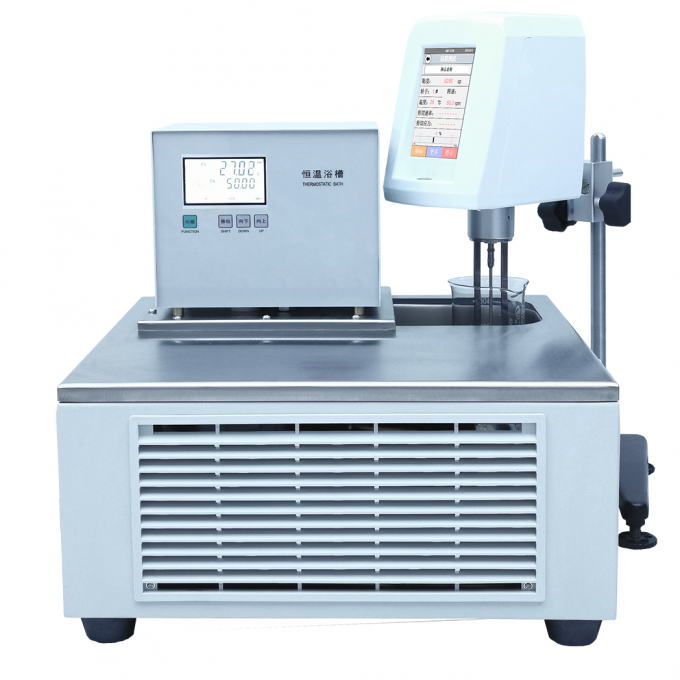

Температурное испытание на термическую деформацию :

Температура теплового прогиба: температура, соответствующая заданной деформации, когда к полимерному материалу или полимеру прикладывается определенная нагрузка, и температура повышается с определенной скоростью.

Принцип испытания: образец пластика помещается на опору с пролетом 100 мм, помещенную в подходящий жидкий теплоноситель, и к средней точке двух опор прикладывается определенная статическая изгибающая нагрузка. В условиях постоянного повышения температуры, когда деформация изгиба образца достигает заданного значения.

Цель испытания: для полимеров в стеклообразном или кристаллическом состоянии с повышением температуры увеличивается энергия движения атомов и молекул, а также увеличивается способность к деформации, вызванная направленным движением под действием внешней силы, то есть модуль материалов сопротивление внешней силе уменьшается с повышением температуры, а деформация пластмасс при фиксированной нагрузке увеличивается с повышением температуры.

Испытание на температуру размягчения по Викату :

Принцип испытания: поместите пластиковую полоску в жидкий теплоноситель. При определенной нагрузке и условиях постоянного повышения температуры температура, при которой образец вдавливается на 1 мм с помощью иглы для давления 1 мм2.

Значение. Температура размягчения по Вика является одним из показателей, позволяющих оценить жаропрочность материалов и отражающих физико-механические свойства изделий в условиях нагрева. Температуру размягчения материалов по Вика нельзя использовать непосредственно для оценки фактической рабочей температуры материалов, но ее можно использовать для контроля качества материалов. Чем выше температура размягчения по Вика, тем лучше размерная стабильность материала при нагреве, тем меньше тепловая деформация, то есть лучше жаростойкая деформационная способность, тем больше жесткость и выше модуль упругости.

- Категория: Блог

- Просмотров: 628

Испытание на растяжение/изгиб :

Испытание на растяжение: определение основных физических свойств полимерных материалов. После приложения напряжения к материалам измерьте деформацию и рассчитайте напряжение. Кривая напряжения-деформации является наиболее распространенным методом. Закрепите два конца шлица с помощью инструментов и приложите растягивающую нагрузку в осевом направлении до напряжения и деформации при повреждении.

Модуль упругости: e = (F / s) / (DL / L) (на стадии упругой деформации материалов напряжение и напряжение становятся положительно пропорциональными отношениями) «модуль упругости» - это физическая величина, описывающая упругость материалов, которая - общий термин, включающий «модуль Юнга», «модуль сдвига», «модуль объемного сжатия» и т. д.

Значение модуля упругости: модуль упругости является важным параметром технических характеристик конструкционных материалов. С макроэкономической точки зрения модуль упругости является мерой способности объекта сопротивляться упругой деформации. С микро точки зрения, это реакция прочности связи между атомами, ионами или молекулами.

Вариация растяжения различных пластиков

Прочность: максимальная способность материала сопротивляться пластической деформации или повреждению под нагрузкой.

Предел текучести: сопротивление материала значительной пластической деформации.

Прочность на растяжение: максимальное растягивающее напряжение, выдерживаемое образцом до разрушения при испытании на растяжение.

Растягивающее напряжение: растягивающая нагрузка, воспринимаемая образцом на единичном начальном поперечном сечении в измерительном калибре.

Разрывное напряжение при растяжении: σ t- ε T напряжение при разрушении на кривой.

Предел текучести при растяжении: σ t- ε T напряжение в точке текучести на кривой.

Удлинение при разрыве: отношение увеличения расстояния между метками к начальному расчетному расстоянию при разрыве образца.

Предел текучести: σ t- ε На кривой t σ T не следует ε Исходная точка возрастания.

Страница 19 из 30