- Категория: Блог

- Просмотров: 589

Тест на индекс расплава :

Индекс расплава: числовое значение, указывающее на текучесть пластиковых материалов во время обработки.

Метод испытания: сначала дайте пластиковым частицам расплавиться в пластиковую жидкость в течение определенного времени (10 минут), определенной температуры и давления (различные стандарты материалов), а затем пройти через вес или объем круглой трубы диаметром. MFI: качество жидкости; MVR: объем жидкости.

Значение: указывает на текучесть обработки пластикового материала. Чем больше значение, тем лучше текучесть. Наоборот, хуже текучесть; Микроскопически, чем больше индекс расплава, тем меньше вязкость и молекулярная масса. Наоборот, чем больше вязкость и молекулярная масса пластика.

- Категория: Блог

- Просмотров: 633

Испытание на влажность :

Влага: вода, содержащаяся в объекте.

Принцип тестирования: он в основном делится на быстрое определение влажности в инфракрасном диапазоне и быстрое определение влаги в галогене.

Принцип проверки инфракрасной влажности: невесомость инфракрасного нагрева заключается в использовании теплового эффекта и сильной проникающей способности объекта инфракрасного нагрева, чтобы быстро испарить влагу измеряемого объекта и похудеть. По данным о начальной массе объекта и массе объекта после испарения влаги можно получить влагосодержание измеряемого объекта при определенной температуре.

Галогенное быстрое определение влажности:

Формула расчета теста: Пусть G — масса образца до сушки, а G — масса образца после сушки; L – содержание воды в образце, R – степень высыхания образца; LR - это восстановление влажности образца или скорость сырого веса образца, поэтому

L=Гг/Г (1)

R=г/г (2)

0R=(Гг)/Г (3)

ИЛИ=Г/г (4)

Цель испытания: содержание влаги является важным фактором, влияющим на технологию обработки, внешний вид продукта и характеристики продукта из таких смол, как полиамид (ПА) и поликарбонат (ПК). В процессе литья под давлением, если для производства используются пластиковые частицы с избыточным содержанием влаги, могут возникнуть некоторые проблемы обработки, которые в конечном итоге повлияют на качество готовых изделий, такие как растрескивание поверхности, отражение, снижение механических свойств, таких как ударопрочность и прочность на растяжение. сила и т.д.

- Категория: Блог

- Просмотров: 725

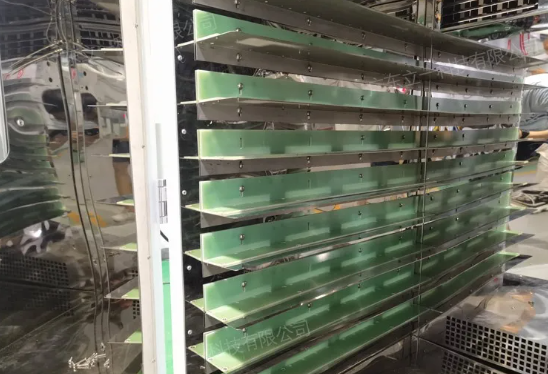

Что такое промышленная печь? Каковы его категории?

Промышленная печь является одним из сушильных устройств. Характеристики каждого хлебопекарного изделия различны, что приводит к различным требованиям к промышленным печам. Каждое промышленное печное устройство имеет свою специфическую область применения, и для каждого материала можно найти несколько сушильных устройств, отвечающих основным требованиям, но более подходящим является только одно. Если соответствующее оборудование не выбрано, помимо неоправданно высоких затрат на закупку, это повлияет на эффект выпечки материала, например, на низкую эффективность, высокое энергопотребление, высокие эксплуатационные расходы, низкое качество продукта, и даже устройство не может работать. вообще нормально. Поэтому выбор промышленных печей должен основываться на конкретных материалах и особых требованиях, чтобы получить в два раза больше результата при вдвое меньших усилиях. Позволять'

1. Области применения высокотемпературной печи (печи): аэрокосмическая промышленность, наноматериалы, силиконовая резина, прецизионная керамика, порошковая металлургия, напыление, оборудование, двигатель, статор, ротор, автозапчасти и т. д.;

2. Области применения беспыльной чистой печи (100%, 1000 и 10000): силикагель, полупроводник, LCM, ЖК-дисплей, светодиод, MLCC, TFT, сенсорный экран, солнечная панель, подсветка, керамика, кварцевый генератор, печатная плата, полиэтилен. , электролитический конденсатор, резиновая и пластиковая клавиатура, компьютерные детали и т. д.;

3. Области применения больших промышленных печей: печатные платы, оборудование, пластик, химическая промышленность, шелкография, напыление, электроника и т. д.

4. Области применения вакуумной печи: термочувствительные, легко разлагающиеся, легко окисляемые вещества, фармацевтика и т.д.

5. Области применения светодиодной специальной печи: светодиодная фотоэлектрическая промышленность, точечная матрица, никси-трубка, светодиодный светоизлучающий диод, SMD, высокая мощность, пластырь и другая выпечка для отверждения.

Как выбрать промышленную печь?

1. Нагревательная трубка первой промышленной печи. Материал и режим намотки нагревательной трубы в духовке напрямую влияют на эффект выпечки. Если вы хотите добиться удовлетворительной степени выпечки, вам нужно выбрать хорошую нагревательную трубку, поэтому нагревательная трубка очень важна при выборе промышленной печи.

2. Посмотрите на материал внутри промышленной печи. Если внутреннюю часть промышленной печи нелегко очистить, на ней легко скапливается жир. После выпечки при высокой температуре в промышленной печи легко вызвать пожар, что очень опасно. Таким образом, легкость очистки внутреннего материала промышленной печи также является важным моментом, который следует учитывать при покупке.

3. Посмотрите на шнур питания промышленной печи. Вообще говоря, в промышленных печах для недорогих продуктов используются линии с силикагелем с низкой термостойкостью, в то время как в промышленных печах хорошего качества используются резиновые линии с хорошей термостойкостью и отсутствием горения в течение длительного времени.

4. Посмотрите на теплоизоляционный эффект промышленной печи. Достаточно стандартная печь придает большое значение эффекту теплоизоляции, потому что, если тепло не может оставаться в печи и распространяться за пределы тела, эффект выпечки будет очень плохим, а энергия будет потрачена впустую.

5. Посмотрите на размер промышленной печи. Внутренний размер промышленной печи можно определить по размеру и количеству испытуемых предметов. В процессе сушки количество и размещение испытуемых предметов в студии промышленной печи влияют на равномерность температуры в студии. При высокой однородности температуры рекомендуется уменьшить количество образцов или выбрать большую промышленную печь, чтобы обеспечить конвекцию горячего воздуха в студии. Оставьте зазор 2-3 см или более между образцом изделия и внутренней стеной или входом и выходом воздуха, что способствует конвекции горячего воздуха в студии промышленной печи.

6. Шестое - следить за температурой духовки. Это то, что мы можем определить, когда покупаем печь. Если мы не уверены, мы можем взять образцы для тестирования после завершения проектирования. Таким образом, мы можем получить более высокие температурные требования к перерабатываемым продуктам. Кроме того, в хорошей промышленной печи и температуру можно регулировать в определенном диапазоне. Он также может регулировать температуру и контроль температуры, а также другие вспомогательные системы.

Как пользоваться промышленной печью?

Внутренняя облицовка промышленной печи заполнена алюмосиликатным волокном, благодаря чему в промышленной печи может быть сформирован теплоизоляционный слой, обеспечивающий температуру в печи и обеспечивающий нормальную работу печи. Промышленная печь широко используется в производстве, т.к. промышленные материалы можно использовать только после сушки. Можно сказать, что промышленная печь представляет собой сушильное оборудование общего назначения, которое полезно в различных отраслях промышленности, где необходимо сушить материалы.

Промышленные печи следует устанавливать в закрытых сухих и горизонтальных местах. Различные типы промышленных печей имеют разную конфигурацию. Пожалуйста, внимательно прочитайте руководство по эксплуатации оборудования перед использованием. После подготовки вы можете положить образец, закрыть дверцу коробки, включить питание, установить температуру и т. д.

На линии питания промышленной печи должен быть установлен воздушный выключатель тока, соответствующий испытанию, и должен быть заземляющий провод. Не снимайте произвольно боковую дверцу промышленной печи для изменения схемы. Откройте испытательную камеру для осмотра или уведомите производителя только в случае неисправности. После того, как температура достигнет стандарта, высокотемпературный выключатель промышленной печи можно отключить, чтобы снизить энергопотребление и продлить срок службы реле.

Если вы хотите наблюдать за образцами в рабочем помещении промышленной печи, вы можете использовать стеклянную дверь для наблюдения. Дверцу нельзя открывать, чтобы не нарушить постоянный температурный режим в духовке. Особенно, когда температура поднимается до 300 ℃, если вы откроете дверь, стеклянная дверь может внезапно охладиться и разбиться. Поддерживайте чистоту внутри и снаружи промышленной печи. При использовании температура не должна превышать предельной температуры промышленной печи. И при тестировании следует использовать специальные инструменты. Предотвратите ожоги и отключите электропитание вовремя после работы, чтобы обеспечить безопасность.

- Категория: Блог

- Просмотров: 652

Пепельный тест :

Зола: при сжигании полимера при высокой температуре происходит ряд физических и химических изменений. Наконец, органические компоненты улетучиваются и улетучиваются, а неорганические компоненты (главным образом неорганические соли и оксиды) остаются. Эти остатки называются золой. В обычных модифицированных продуктах содержание золы составляет кремнезем, карбонат кальция, тальк, стекловолокно, диоксид титана и другие неорганические минералы.

Метод испытаний: метод прокаливания (сжигание органического вещества и обработка его остатка при высокой температуре до постоянной массы), обжиг в муфельной печи при 600 ℃ в течение 10 мин и взвешивание остатка.

Зольность выражается в процентах по массе: (m1-m0) × 100/м

M представляет собой вес модели, M1 зола и вес чашки, а M0 - вес чашки.

Цель: определить содержание неорганических веществ в пластмассах как основу для суждения о подлинности материалов и эксплуатационных характеристиках материалов. Например, в пластмассах со стекловолокном увеличивается жесткость пластических материалов и повышается термостойкость, но снижается ударная вязкость. Наоборот, увеличивается ударная вязкость и снижается жесткая термостойкость.

- Категория: Блог

- Просмотров: 683

Метод определения температуры и времени нагрева печатных плат

После завершения изготовления печатных плат наступает срок годности. По истечении этого срока хранения печатная плата должна быть запечена. В противном случае легко вызвать проблему взрыва печатной платы, когда печатная плата производится в режиме онлайн на поверхностном монтаже.

Существуют отраслевые нормативы на время консервации ПХБ, а также на температуру и время обжига ПХБ в промышленных печах. Подробности следующие:

Отраслевые спецификации для контроля печатных плат :

1. Распаковка и хранение печатной платы

(1) Уплотнение для печатной платы не распаковывается и может быть непосредственно введено в эксплуатацию в течение 2 месяцев с даты изготовления.

(2) Дата изготовления печатной платы находится в пределах 2 месяцев, и дата распаковки должна быть отмечена после распаковки.

(3) Дата изготовления печатной платы составляет 2 месяца, и она должна быть введена в эксплуатацию в течение 5 дней после распаковки.

2. Запекание печатных плат

(1) Если печатная плата была запечатана и распакована более 5 дней в течение 2 месяцев с даты изготовления, запекайте при температуре 120 ± 5 ℃ в течение 1 часа.

(2) Если срок изготовления печатной платы превышает 2 месяца, прокалите ее при температуре 120 ± 5 ℃ в течение 1 часа перед подключением к сети.

(3) Если дата изготовления печатной платы на 2-6 месяцев позже, пожалуйста, прокалите ее при температуре 120 ± 5 ℃ в течение 2 часов, прежде чем подключать ее к сети.

(4) Если срок изготовления печатной платы превышает от 6 месяцев до 1 года, прокалите ее при температуре 120 ± 5 ℃ в течение 4 часов перед подключением к сети.

(5) Обожженная печатная плата должна быть использована в течение 5 дней (помещена в ИК-оплавление). После того, как бита использована, ее необходимо запечь еще в течение часа, прежде чем ее можно будет использовать в Интернете.

(6) Если срок изготовления печатной платы превышает 1 год, пожалуйста, прокалите ее при температуре 120 ± 5 ℃ в течение 4 часов перед подключением к сети, а затем отправьте ее на завод печатных плат для повторного распыления олова перед подключением к сети.

3. Метод выпечки печатных плат

(1) Большие печатные платы (более 16 портов, включая 16 портов) размещаются горизонтально, максимум 30 штук в стеке. Откройте печь в течение 10 минут после выпекания, выньте печатную плату и поместите ее горизонтально для естественного охлаждения (необходимо крепление отсека пластины для предотвращения давления)

(2) Печатные платы малого и среднего размера (включая 8 портов ниже 8 портов) размещаются горизонтально, максимум 40 штук в стеке, а количество вертикальных типов не ограничено. Откройте печь и выньте печатную плату в течение 10 минут после выпекания и поместите ее горизонтально для естественного охлаждения (требуется приспособление для отсека пластины для предотвращения давления)

Консервация и запекание ПХБ в разных регионах :

Конкретное время хранения и температура обжига печатных плат зависят не только от производственных мощностей и технологий производителей печатных плат, но и от региона.

Срок годности печатных плат, изготовленных с помощью процесса OSP и процесса осаждения из чистого золота, обычно составляет 6 месяцев после упаковки. Выпечка обычно не рекомендуется для процесса OSP.

Время сохранения и выпекания ПХБ имеет большое значение для региона. Влажность обычно высокая на юге, особенно в Гуандуне и Гуанси. Каждый год в марте и апреле будет погода «назад на юг». Каждый день пасмурно и дождливо. В это время очень влажно. ПХБ необходимо израсходовать в течение 24 часов после контакта с воздухом, в противном случае она легко окисляется. Лучше всего использовать через 8 часов после нормального открытия. Для некоторых печатных плат, которые необходимо запекать, время запекания должно быть больше. На севере погода обычно сухая, время хранения ПХБ больше, а время выпечки может быть короче. Температура выпечки обычно составляет 120 ± 5 ℃, а время выпечки определяется в зависимости от конкретной ситуации.

В отношении времени хранения, времени обжига и температуры печатных плат следует проанализировать конкретные проблемы. На основе спецификаций управления и контроля печатных плат следует делать конкретный выбор в зависимости от производственных мощностей, процессов, регионов и сезонов различных производителей.

Конечно, если это только эксперимент, ее можно отрегулировать между комнатной температурой 25 и предельной температурой сопротивления высокой температуре обычных электронных продуктов 120. Следует отметить, что в электронной промышленности срок службы обычно удваивается для каждого 10 градусов. Если это серийный продукт, это относится к погружению изоляционной краски (сушке изоляционной краски), помещению ее в печь при температуре 80 ℃ и выпеканию в течение 2 часов.

Страница 20 из 30