- Категория: Блог

- Просмотров: 659

Оборудование для экологических испытаний относится к испытательному блоку, предназначенному для имитации и воспроизведения естественной среды с различными температурами и влажностью окружающей среды, которая может свободно контролироваться и регулироваться автоматическим программируемым контроллером для реализации функции преобразования различной температуры и влажности или поддержания влажности в теплице! Его название можно назвать камерой для экологических испытаний, прибором для экологических испытаний, испытательной машиной для моделирования условий окружающей среды и т. Д. Он в основном используется в электронике, военной промышленности, металлообрабатывающей промышленности и производстве коммуникационного оборудования для проверки физических и химических свойств своей продукции!

Экологическое экспериментальное оборудование можно разделить на следующие категории в зависимости от его эксплуатационных характеристик и отрасли применения:

Экспериментальное оборудование постоянной температуры и влажности:

Он в основном используется для проверки удержания температуры и влажности. Он может свободно устанавливать условия изменения окружающей среды, такие как высокая температура и высокая влажность, низкая температура и высокая влажность, высокая температура и низкая влажность, низкая температура и низкая влажность. Он широко используется при выполнении температуро- и влагостойкости и влагостойкости изделий в различном электронном, коммуникационном оборудовании и других отраслях промышленности!

Высокотемпературное чередующееся испытательное оборудование:

Он в основном используется для высокотемпературных и низкотемпературных испытаний производительности. Он может свободно устанавливать условия окружающей среды, такие как высокая температура или низкая температура минус 40 ℃. Он широко используется для высокотемпературных и низкотемпературных испытаний продукции на военных предприятиях и в электрокоммуникационной отрасли!

Испытательная камера с переменным влажным нагревом при высокой и низкой температуре:

Он применим для проверки производительности и надежности автомобильных неметаллических материалов, деталей внутренней и внешней отделки, а также электронных и электрических изделий. Имеет большой диапазон регулирования температуры. При применении оборудования выберите регулируемый диапазон температуры и влажности, который соответствует «основным процедурам испытаний на воздействие окружающей среды для электрических и электронных изделий», чтобы проводить испытания на воздействие окружающей среды, такие как чередование высоких и низких температур и влажного тепла электронных изделий или материалы.

Экспериментальное оборудование холодного и горячего шока:

Он в основном используется для испытаний продукции на холодный и горячий удар. Он может свободно устанавливать высокую температуру и низкую температуру, чтобы реализовать мгновенные ударные испытания минус 30 ℃ и высокую температуру 80 ℃ в течение 5 минут. Он широко используется при испытаниях на холодную и горячую ударопрочность продуктов в автомобилестроении и производстве электронного коммуникационного оборудования!

Лаборатория светостойкости и старения:

Испытание на светостойкость и устойчивость к старению — это быстрое и эффективное испытание в имитируемой среде, которое может частично заменить длительное испытание на воздействие естественной среды и быстрее оценить устойчивость материалов и деталей к старению, чем испытание в естественной среде. Испытательное оборудование с искусственным источником света, имитирующим солнечный свет, используется для ускорения старения испытуемых деталей. Например, выбирается испытательный бокс на старение ксеноновой лампы, окружающая среда в бокс-боксе имитирует солнечный свет, и можно провести испытание на светостойкость и атмосферостойкость материалов внутренней и внешней отделки автомобиля, которые могут осуществлять контроль освещенности и автоматический точечный контроль с обратной связью. , и проверить светостойкость, стойкость цвета и светостойкость материалов, в то же время,

УФ старение:

Используя люминесцентную ультрафиолетовую лампу в качестве источника света, были проведены ускоренные испытания материалов внутренней и внешней отделки автомобилей на устойчивость к атмосферным воздействиям путем имитации условий окружающей среды, таких как ультрафиолет, дождь, высокая температура, высокая влажность, конденсация и темнота. Камера для испытаний на старение озоном используется для изучения закона действия озона на резину. Путем моделирования и усиления озоновых условий в атмосфере можно быстро определить и оценить характеристики резины против озонового старения. Испытание на холод и тепловой удар, температуру и влажность.

Для высокотемпературных испытаний и испытаний на термическое старение различных пластмасс, резины и других неметаллических материалов, аксессуаров для тела, а также электрических и электронных изделий выбрана испытательная камера с постоянной температурой при высокой температуре, которая относится к камере моделирования климата. С помощью теста мы можем понять устойчивость автомобильных деталей к высоким температурам, например, характеристики теплового старения резиновых и пластиковых деталей автомобиля, характеристики термостойкости аксессуаров для кузова и электронных продуктов, а также проверить параметры и характеристики салона автомобиля. и материалы для внешней отделки и электрические детали после изменения температуры окружающей среды при высокой температуре и испытании при постоянной температуре. Это важная часть контроля качества автомобильных запчастей.

Испытание на герметичность:

Для испытания водонепроницаемости корпуса ламп и жгута проводов была выбрана коробка для испытаний на дождь, чтобы имитировать дождевую среду для проверки водонепроницаемости автомобильных ламп, водонепроницаемых полос стеклоочистителей и корпуса низковольтного электроприбора.

Испытание на огнестойкость:

Для испытаний на горизонтальное горение ткани автомобильных сидений и внутренних пластиковых деталей была выбрана машина для испытаний на горение внутренней и внешней отделки, чтобы проверить огнезащитные характеристики материала при прямом возгорании указанного источника огня. Стандарт оценки испытаний принимает характеристики горения материалов салона автомобиля GB8410-2006.

Тест на пыль:

Испытание песком и пылью используется для проверки устойчивости деталей к пыли. Путем имитации естественного ветра и песчаного климата проверяется разрушающее воздействие деталей на автомобильные электрические детали. Обратитесь к размеру коробки, регулируемому диапазону температуры, требованиям к влажности, концентрации пыли, перепаду давления и другим параметрам, чтобы выбрать подходящую камеру для испытаний на песок и пыль.

Испытание на коррозию в солевом тумане (циклическое):

Испытание на коррозионную стойкость автомобильного металла и неметаллических материалов можно разделить на испытание в нейтральном солевом тумане, испытание в солевом тумане, ускоренном медью, в уксусной кислоте и испытание на циклическую коррозию. В качестве метода ускоренных испытаний на коррозию для оценки антикоррозионных характеристик защитного покрытия стали испытание в нейтральном солевом тумане широко используется в качестве метода испытаний для оценки коррозионной стойкости автомобильных деталей на этом этапе.

Поскольку невозможно смоделировать условия сухого состояния и чередование сухого и влажного состояния в естественной атмосферной среде, а также невозможно реально смоделировать коррозию в естественном состоянии на открытом воздухе, состояние отказа реальных деталей автомобиля в процессе эксплуатации часто отличается от результатов испытания в нейтральном солевом тумане.

Ускоренное медным испытание в солевом тумане уксусной кислоты представляет собой метод ускоренного испытания на коррозию для оценки декоративных электроосажденных покрытий, таких как «медь + никель + хром». Испытание на циклическую коррозию более близко к условиям коррозии в естественном состоянии на открытом воздухе, и оценка является более точной. К основным влияющим факторам относятся коррозионная среда, распыление, влажный тепловой цикл и цикл сушки. С помощью различных комбинаций и циклов моделируются различные процессы коррозии автомобильных деталей в атмосферной среде. Перед испытанием автодетали с покрытием должны быть размечены.

Преимущество использования камеры для испытаний на коррозию в солевом тумане (циклической) заключается в том, что образец может подвергаться ряду различных условий коррозии в солевом тумане с использованием повторяющегося цикла для проверки коррозионной стойкости автомобильных металлических материалов. В настоящее время многие передовые компании по производству автомобилей в мире используют метод испытаний на циклическую коррозию в качестве утвержденного метода для оценки коррозионной стойкости автомобильных деталей.

- Категория: Блог

- Просмотров: 817

Предметы испытаний на старение и меры предосторожности для электронных компонентов

При обработке электронных продуктов из-за сложной обработки и широкого использования материалов компонентов как дефекты обработки, так и дефекты компонентов можно разделить на явные дефекты и потенциальные дефекты. Очевидные дефекты относятся к тем дефектам, из-за которых продукты не могут нормально работать, например, короткое замыкание/обрыв цепи.

Потенциальные дефекты приводят к тому, что продукт используется временно, но вскоре дефекты будут обнаружены в процессе использования, и продукт не сможет нормально работать. Потенциальные дефекты не могут быть обнаружены обычными методами контроля, но устраняются методами старения.

Если эффект от метода старения неудовлетворительный, потенциальные дефекты, которые не были устранены, в конечном итоге проявятся в виде раннего выхода из строя (или выхода из строя) во время эксплуатации продукта, что приведет к увеличению скорости ремонта продукта и стоимости обслуживания.

Концепция:

Выгорание относится к постоянному воздействию окружающей среды на компоненты при определенной температуре окружающей среды в течение длительного времени. Экран стресса окружающей среды (ESS) включает в себя не только высокотемпературное напряжение, но и многие другие стрессы, такие как температурный цикл, случайная вибрация и т. д., за счет комплексного действия электрического и термического стресса для ускорения различных физических процессов. Химический процесс реакции способствует раннее выявление различных потенциальных дефектов, скрытых в компонентах, с целью устранения продуктов раннего отказа.

Эффект:

1. Он имеет хороший экранирующий эффект для ряда дефектов, которые могут возникнуть в процессе производства, таких как загрязнение поверхности, плохая сварка свинцом, утечка канала, трещина кремниевой пластины, дефект оксидного слоя и локальные горячие точки.

1. Для компонентов без дефектов старение также может способствовать стабильности их электрических параметров.

Предметы теста на старение:

1. Тест на фотостарение:

Световое старение является основным повреждением от старения материалов для наружных работ, и материалы для внутренних помещений также подвержены определенной степени светового старения. Три основных источника ламп с имитацией светового старения имеют свои преимущества. Впервые была изобретена и применена угольная дуговая лампа, и система измерения была установлена раньше. Углеродная дуговая лампа используется во многих японских стандартах и стандартах на волокнистые материалы. Однако из-за высокой цены и нестабильной работы угольной дуговой лампы (трубку лампы необходимо заменить после 90 часов использования) ее постепенно заменили дуговой ксеноновой лампой и ультрафиолетовой лампой. Ксеноновая лампа имеет большие преимущества в имитации естественного света, а цена относительно невысока. Он подходит для большинства продуктов.

УФ-лампа излучает свет с длиной волны ниже 400 нм, что может лучше ускорить повреждение материалов ультрафиолетом при искусственном естественном освещении. Коэффициент ускорения выше, чем у ксеноновой лампы, а стабильность источника света лучше, чем у ксеноновой лампы, но легко повредить выход неестественного света (особенно лампы UVB).

Основная область применения: резина и пластик, покрытия и чернила для наружного и внутреннего использования, корпуса оборудования, такие как средства связи и электроприборы, автозапчасти и аксессуары для мотоциклов.

2. Термическое старение

Основные эталонные стандарты: GB/T 7141, ASTM D3045, JIS K 6257 и др.

Блок термического старения имеет функцию программы, и изменение температуры может быть установлено с помощью программы, которая подходит для нужд термического старения различных продуктов.

Основная сфера применения: испытание на тепловое старение различных продуктов, таких как печатная плата, изоляционная резина в электроприборах, продукты с длительным сроком службы (например, материал оболочки для вантового моста со сроком службы более 20 лет) и т. д. исследовать изменение производительности и надежности продукции с течением времени службы.

3. Влажное тепловое старение

Основные эталонные стандарты: общие стандарты включают GB/T 15905, GB/T 2573 и т. д.

Кроме того, кривая изменения влажности и температуры может быть установлена в соответствии с различными стандартами на продукцию и стандартами предприятия, что подходит для различных сложных испытаний на старение во влажной среде. Во время использования продукта легко подвергается воздействию как температуры, так и влажности. Для некоторых чувствительных к воде материалов, таких как ПЭТ и ПБТ, необходимо провести испытание на влажное тепловое старение, чтобы оценить, подходят ли они для длительного использования во влажной среде.

4. Старение в солевом тумане

Основные эталонные стандарты: GB/T 10125, GB/T 12000, ASTM d117, jisz2371 и другие стандарты.

Были протестированы нейтральный солевой туман, кислый солевой туман и солевой туман, ускоренный ионами меди. Он в основном используется для имитации коррозии хлорида натрия, растворенного в водяном паре в атмосфере, на покрытиях, покрытиях и других защитных покрытиях, а также на металлических грунтах, особенно в прибрежных районах и районах вокруг внутренних соленых озер. Соли в воздухе много, и продукты легко разъедаются соляным туманом.

Основные применимые продукты: все виды покрытий, такие как архитектурные покрытия для наружных стен, морские покрытия, покрытия для контейнеров и т. д.

5. Озоновое старение

Основные эталонные стандарты: GB/T 7762, GB/T 24134, GB/T 13642, Hg/T 2869, JIS K 6259, ASTM D 1149.

В основном исследуйте стойкость резины к озону (каучук содержит большое количество двойных связей, которые уязвимы для воздействия озона, особенно при динамическом использовании или растяжении, повреждение резины озоном более серьезно), а также исследуйте стойкость новых эластомеров к озону. такие как ТПУ и EPDM.

6. Цикл высоких и низких температур

Основные эталонные стандарты: GB/T 2423, JG/T 25, метод определения устойчивости архитектурных покрытий к циклу замораживания-оттаивания и другие стандарты. Испытание может быть проведено в соответствии с соответствующими методами испытаний высокотемпературного и низкотемпературного цикла и цикла замораживания-оттаивания в различных стандартах на продукцию. Он в основном используется для тестирования строительных покрытий и оборудования, используемого в особых условиях.

Меры предосторожности при испытании на старение электронных компонентов:

Для достижения удовлетворительного эффекта старения следует отметить следующие моменты:

① Стареющее оборудование должно быть обеспечено надлежащими мерами для предотвращения самовозбуждающихся колебаний.

② Когда на устройство подается напряжение, оно должно медленно увеличиваться от нуля и медленно уменьшаться при снятии напряжения, иначе мгновенный импульс, генерируемый внезапным изменением напряжения питания, может повредить устройство. После старения оно должно быть измерено во времени в пределах времени, указанного в стандарте или спецификации, в противном случае некоторые параметры, выходящие за пределы допуска, во время старения вернутся к исходному значению.

③ Чтобы убедиться, что транзистор может стареть при самой высокой температуре перехода, необходимо точно измерить тепловое сопротивление транзистора.

Для интегральных схем, поскольку их рабочее напряжение и ток сильно ограничены, повышение температуры их перехода очень мало. Трудно достичь температуры, необходимой для эффективного старения, без повышения температуры окружающей среды. Поэтому статическое старение при нормальной температуре применяется только в некоторых интегральных схемах (линейных схемах и цифровых схемах).

- Категория: Блог

- Просмотров: 595

Меры предосторожности при обслуживании автоматического прибора для измерения изображения

1. Если оборудование хранится в течение длительного времени, пыль будет прилипать к машине (за исключением беспыльного производственного цеха). Нам нужно содержать оборудование в чистоте. Попадание пыли внутрь оборудования влияет на его точность.

2. Сцена оборудования изготовлена из стекла. Хотя стекло нелегко поцарапать, со временем на нем появятся небольшие царапины. После многих царапин эффект измерения будет затронут. Поэтому с образцом следует обращаться осторожно. Если на поверхности краски есть пятна, их можно протереть нейтральным моющим средством и чистой водой (так же, как и покровное стекло). Нельзя протирать лакокрасочную поверхность органическим растворителем, иначе поверхность потеряет блеск.

3. Направляющая, винтовой стержень и другие передаточные механизмы прибора должны регулярно смазываться соответствующим количеством смазочного масла, чтобы механизм двигался плавно и поддерживался в хорошем рабочем состоянии. Если нет смазочного масла, износ повлияет на точность оборудования.

4. Калибровка измерительного программного обеспечения: пользователям требуется только ежедневная калибровка пикселей. Точность верстака была компенсирована научно-технической строительной компанией. Не меняйте его самостоятельно, иначе это повлияет на результаты измерения.

5. Оборудование должно быть размещено в среде без вибраций. Если вибрация слишком велика, точность измерения оборудования будет снижена. Когда частота меньше 10 Гц, амплитуда окружающих вибраций не должна превышать 2 мкМ (пиковая разность пиков); Когда частота находится в диапазоне от 10 Гц до 50 Гц, ускорение не должно превышать 0,4 галлона. Если вибрация превышает эти пределы, следует принять меры по ее предотвращению (например, установить виброгасители).

6. Заземление: двигатель и привод оборудования не должны подвергаться воздействию статического электричества во время работы. Должен быть обеспечен интерфейс заземления за основанием. Кроме того, при использовании 2,5-мерного источника питания настенный источник питания должен быть снабжен заземляющим проводом, а розетка также должна быть снабжена заземляющим проводом.

7. Оборудование не открывает габаритный электрощиток по своему желанию. Если вам нужно открыть его, пожалуйста, свяжитесь с компанией LIYI и действуйте под руководством инженера по послепродажному обслуживанию.

8. Компьютер представляет собой 2,5-мерный специализированный компьютер. Пожалуйста, не используйте его для других офисных или игровых целей.

9. Размер оборудования сильно повлияет на захват измерительного прибора и точность измерения в условиях яркого света или прямых солнечных лучей.

10. Прибор должен содержаться в чистоте и сухости в лаборатории или производственном цехе (комнатная температура 20 ℃ ± 5 ℃ и влажность ниже 60%).

11. Исправлены винты и крепежные винты (кроме перемещения ручки). Клиент не должен разбирать их самостоятельно. При необходимости свяжитесь с инженером по послепродажному обслуживанию компании LIYI, чтобы разобрать их самостоятельно, что приведет к 2,5-мерному сбою или снижению точности. Это личное повреждение, так что это не входит в объем гарантии.

12. 2,5-мерный светодиодный источник света имеет длительный срок службы, но когда лампочка перегорает, ее необходимо заменить профессионалами.

13. Если инструмент не используется в течение длительного времени, выключите питание розетки и используйте его после длительного времени. Если машина не может быть запущена, пожалуйста, откройте электрический блок под руководством инженера по послепродажному обслуживанию компании LIYI, чтобы проверить состояние воздушного переключателя защиты.

- Категория: Блог

- Просмотров: 616

Исследование эффективности заряда-разряда при высокой и низкой температуре литий-ионного аккумулятора

Благодаря высокой плотности энергии, гибкости конструкции, длительному сроку службы, отсутствию эффекта памяти, низкой скорости саморазряда и отсутствию загрязнения окружающей среды литий-ионные аккумуляторы все шире используются в мобильном электронном оборудовании, электромобилях, национальной оборонной промышленности и другие области высоких технологий. Однако из-за суровых условий эксплуатации в электромобилях, аэрокосмической и военной областях литий-ионные батареи должны использоваться в широком диапазоне температур, что привлекло большое внимание из-за их характеристик при высоких и низких температурах. В этой статье в качестве объекта исследования используется усовершенствованная модель литий-ионного аккумулятора, полученная в результате отечественных коммерческих научных исследований, и проверяются ее характеристики в условиях высоких и низких температур, что дает производителям определенные справочные данные для улучшения технологии аккумуляторов.

1. Эксперимент

1.1 инструменты и материалы

Экспериментальные инструменты: высокоточная система для проверки работоспособности аккумуляторов, взрывозащищенная испытательная камера для высоких и низких температур ly-2480, взрывозащищенная испытательная камера для высоких и низких температур ly-2800.

Экспериментальная батарея: бытовая аккумуляторная батарея, номинальное напряжение 37 В, номинальная емкость 11 Ач.

1.2 экспериментальные методы и условия

(1) Подготовка перед испытанием:

а. Аккумулятор, использованный в эксперименте, стабильно циклировался 5 раз при комнатной температуре (23 ± 2) ℃. Условия заряда и разряда: зарядить аккумулятор до 4,2 В постоянным током 3500 мА и постоянным напряжением 350 мА; Отложите на 1 час между зарядкой и разрядкой; Разрядка до 27 В постоянным током 3 500 мА.

б. Аккумулятор выдерживали при -20 ℃ и 65 ℃ в течение 6 часов, а затем проводили эксперименты по зарядке и разрядке при разных температурах (- 20 ℃ и 65 ℃).

(2) Высокая и низкая температура заряда и разряда

Поместите аккумулятор в высокотемпературный взрывозащищенный бокс (65 ℃) или в бокс регулирования температуры и влажности (- 20 ℃), зарядите его до 42 В постоянным током 3500 мА и постоянным напряжением 350 мА; Отложите на 1 ч между зарядкой и разрядкой; Разряд до 2 7 В постоянным током 3500 мА.

2. Экспериментальные результаты и обсуждение

1.1 Низкотемпературные зарядно-разрядные характеристики литий-ионного аккумулятора.

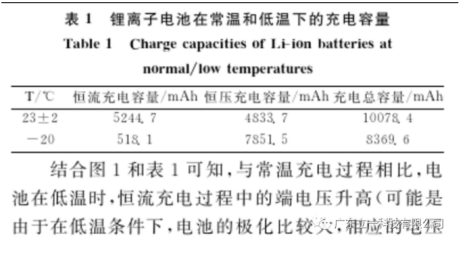

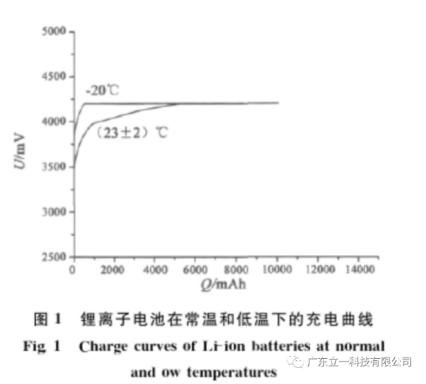

Кривая заряда аккумулятора при комнатной температуре (23 ± 2) ℃ и низкой температуре (- 20 ℃) показана на рисунке 1.

В таблице 1 показаны значения зарядной емкости при постоянном токе и постоянном напряжении, а также общая зарядная емкость батареи при комнатной температуре и низкой температуре. Из рисунка 1 и таблицы 1 видно, что по сравнению с процессом зарядки при нормальной температуре напряжение на клеммах батареи в процессе зарядки постоянным током увеличивается при низкой температуре (возможно, потому, что поляризация батареи относительно велика в условиях низкой температуры). , и соответствующее изменение напряжения относительно велико), время зарядки постоянным током уменьшается, а время зарядки постоянным напряжением значительно увеличивается, что приводит к увеличению среднего зарядного напряжения батареи, снижению эффективности зарядки. При комнатной температуре отношение зарядной емкости при постоянном токе к общей зарядной емкости составляет 52%; Когда температура падает до - 20 ℃, отношение зарядной емкости постоянного тока к общей зарядной емкости составляет всего 6,2%. Анализ причины: при низкой температуре снижается химическая активность активных веществ в аккумуляторе; Часть растворителя в электролите затвердевает, что приводит к уменьшению количества лит-миграции и уменьшению электропроводности; В процессе заряда аккумулятора происходит отложение большого количества металлического лития, увеличивается концентрационная поляризация, быстро увеличивается напряжение. что приводит к уменьшению количества лит-миграции и уменьшению электропроводности; В процессе заряда аккумулятора происходит отложение большого количества металлического лития, увеличивается концентрационная поляризация, быстро увеличивается напряжение. что приводит к уменьшению количества лит-миграции и уменьшению электропроводности; В процессе заряда аккумулятора происходит отложение большого количества металлического лития, увеличивается концентрационная поляризация, быстро увеличивается напряжение.

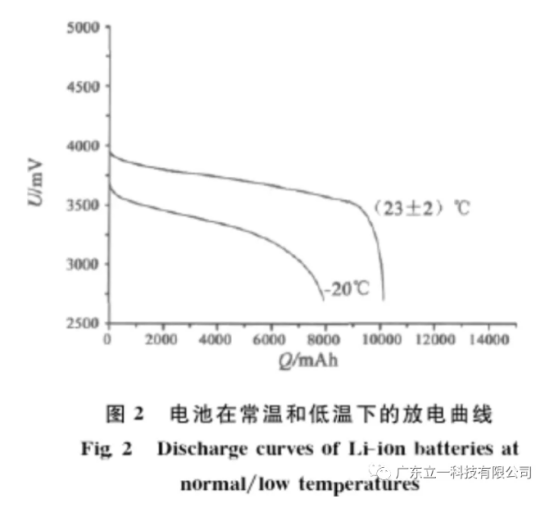

Кривые разряда аккумулятора при комнатной температуре (23 ± 2) ℃ и пониженной температуре - 20 ℃ показаны на рисунке 2.

Из рисунка видно, что при -20 ℃ напряжение на клеммах литий-ионного аккумулятора при разряде уменьшается, среднее напряжение разряда уменьшается, а платформа напряжения разряда снижается быстрее, чем при комнатной температуре. Это может быть связано с уменьшением ионной проводимости электролита при низкой температуре, что приводит к увеличению омической поляризации, концентрационной поляризации и электрохимической поляризации при низкой температуре, что проявляется в виде снижения разрядного напряжения на разрядной кривой аккумулятора. Что касается его емкости, из-за низкой эффективности зарядки при низкой температуре, соответственно снижается и его разрядная емкость. С микроскопической точки зрения батареи зарядка при низкой температуре (< 0 ℃) приведет к восстановлению ионов лития в дендриты металлического лития.

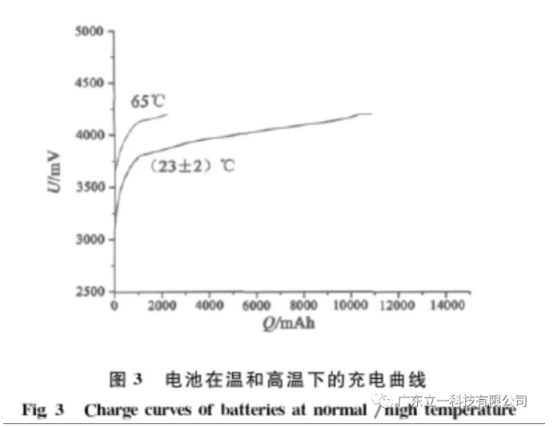

Кривые заряда аккумулятора при комнатной температуре (23 ± 2) ℃ и высокой температуре 65 ℃ показаны на рисунке 3.

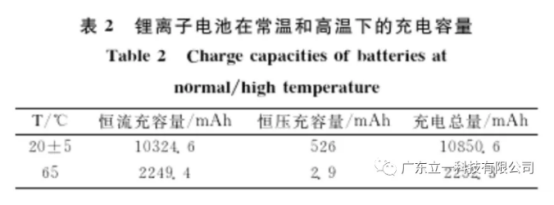

В таблице 2 показаны значения постоянного тока, зарядной емкости при постоянном напряжении и полной зарядной емкости батареи при комнатной температуре и низкой температуре.

Из рис. 3 и таблицы 2 видно, что по сравнению с процессом зарядки при нормальной температуре зарядное напряжение батареи при высокой температуре быстро возрастает до предельного зарядного напряжения; Время зарядки постоянным током явно сокращается, в то время как время зарядки постоянным напряжением почти равно нулю, и весь процесс зарядки быстро заканчивается. После хранения батареи при температуре 65 ℃ в течение определенного периода времени заряженная емкость в этих условиях составляет всего 20,8% от нормальной температуры. Это может быть связано с изменением пленки SEI на поверхности положительных и отрицательных материалов батареи при зарядке при высокой температуре, некоторыми побочными реакциями электролита при высокой температуре, уменьшением количества активного лития и некоторыми необратимыми изменениями. во внутренней структуре батареи, что приводит к увеличению внутреннего сопротивления батареи. В то же время некоторые добавки в аккумуляторе способствуют улучшению характеристик аккумулятора при комнатной температуре, но могут не иметь такого же эффекта при высокой температуре.

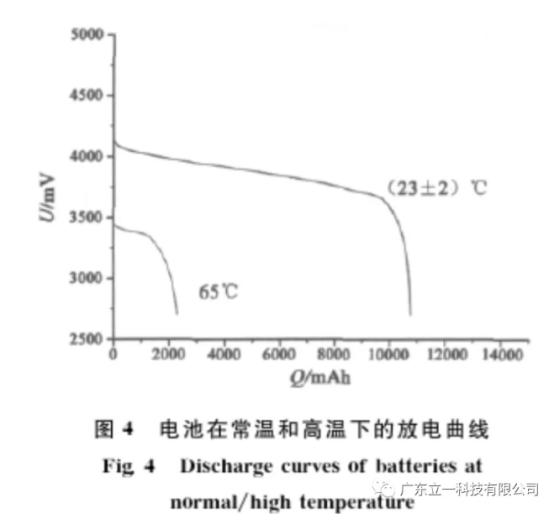

Кривые разряда батареи при комнатной температуре (23 ± 2) ℃ и высокой температуре 65 ℃ показаны на рисунке 4.

Из рисунка видно, что при 65 ℃ начальное напряжение разряда литий-ионного аккумулятора значительно снижается, а время разряда уменьшается; В то же время зарядная емкость снижается из-за снижения приемной емкости зарядки, поэтому разрядная емкость низкая. Затем батарею поместили на некоторое время при комнатной температуре. После того, как он стабилизировался, был проведен эксперимент по зарядке и разрядке. Было обнаружено, что изменения, вызванные высокой температурой, носят серьезный необратимый характер. Это может быть связано с разложением электролита аккумуляторной батареи в условиях высоких температур или с необратимыми изменениями в структуре материалов аккумуляторных батарей, что приводит к снижению зарядного и разрядного напряжения платформы и емкости в условиях высоких температур. После того, как батарея заряжается и разряжается при высокой температуре, ее помещают при комнатной температуре и наблюдают без деформации, взрыва и других явлений. Эти показатели соответствуют требованиям аккумуляторных стандартов.

3. Заключение

В этой статье тестируются характеристики заряда и разряда батареи при низкой температуре - 20 ℃ и высокой температуре 65 ℃. Исследования показывают, что форма батареи не меняется после того, как ее отложили в сторону при низкой температуре - 20 ℃, а зарядная емкость при низкой температуре составляет 83% от емкости при нормальной температуре; После того, как батарея отложена при температуре 65 ℃, емкость, заряженная при высокой температуре, составляет всего 20,8% от нормальной температуры, и емкость не может быть восстановлена после восстановления нормальной температуры батареи. Можно видеть, что характеристики зарядки и разрядки батареи при низкой температуре лучше, чем характеристики при высокой температуре, но оба хуже, чем характеристики зарядки и разрядки при нормальной температуре.

- Категория: Блог

- Просмотров: 1072

Распространенные неисправности и решения твердомера по Виккерсу

Существует много видов измерителей твердости. Металлические твердомеры по Роквеллу, Бринеллю и Виккерсу широко используются на промышленных и горнодобывающих предприятиях и научно-исследовательских учреждениях. Среди них металлические твердомеры по Роквеллу и металлические твердомеры по Бринеллю имеют простую конструкцию по сравнению с металлическими твердомерами по Виккерсу. Регулировка и ремонт типичных неисправностей не представляет большой сложности.

Распространенные неисправности и решения твердомера по Виккерсу:

(1) Индикатор загрузки и индикатор измерительного микроскопа не горят.

Сначала проверьте, правильно ли подключен источник питания, а затем проверьте выключатель, лампочку и т. д. Если он не горит после устранения этих факторов, мы должны увидеть, полностью ли добавлена нагрузка или выключатель исправен. Если после устранения он по-прежнему ненормальный, его необходимо поэтапно проверить с линии (контура).

(2) Измерьте мутность в микроскоп, и вы не сможете четко увидеть или увидеть углубление

Это должно начаться с регулировки фокусного расстояния и света микроскопа. Если после регулировки все еще неясно, поверните объектив и окуляр соответственно и переместите три плоские линзы с пунктирной линией, сплошной линией и размеченной линией в объективе соответственно, внимательно посмотрите, какое зеркало является проблемой, затем удалите его, протрите его. гигроскопической ватой с длинными волокнами, окрашенной безводным спиртом, и наблюдайте за ней после ее установки в обратном порядке. Если проблема все еще не решена, отправьте на ремонт или замените микроскоп-микрометр.

(3) Вмятина не в поле зрения или верстак слегка повернут, и положение вмятины сильно меняется

Это связано с тем, что оси индентора, измерительного микроскопа и рабочего стола различны. Так как индентор закреплен в нижней части рабочего вала, регулируйте его соответственно в следующем порядке:

① Отрегулируйте подвижный зазор на нижнем конце главного вала таким образом, чтобы нижний торец направляющего гнезда не касался непосредственно конической поверхности главного вала;

② Отрегулируйте винт сбоку вращающегося вала так, чтобы рабочий вал и главный вал находились в одном центре. После настройки выдавите на образце углубление, наблюдайте его положение в микроскоп и запишите его;

③ Аккуратно поверните верстак (убедитесь, что тестовый блок не двигается на верстаке) и найдите точку на тестовом блоке, которая не вращается под микроскопом, которая является осью верстака;

④ Слегка ослабьте винт на прижимной пластине стержня подъемного винта и нижнего винта, осторожно переместите весь стержень подъемного винта, чтобы ось рабочего стола совпала с положением отпечатка, зафиксированным в измерительном микроскопе, затем затяните прижимной винт пластины и регулировочный винт и выдавите углубление, чтобы сравнить их друг с другом. Повторяйте вышеуказанные шаги, пока они полностью не совпадут.

(4) Причины и способы устранения выхода за допустимые пределы при поверке:

① Шкала измерительного микроскопа неточна. Проверьте стандартным микрометром. В противном случае его можно отправить на ремонт или замену.

② Дефект алмазного индентора. Наблюдайте с помощью стереомикроскопа с 80-кратным увеличением, чтобы увидеть, соответствует ли он положениям правил проверки алмазного индентора. При наличии дефекта замените индентор.

③ Если нагрузка (нагрузка) превышает требования спецификации или нагрузка нестабильна, проверьте ее с помощью стандартного динамометра третьего класса с малой нагрузкой. Если нагрузка превышает требования (± 1,0 %), но направление остается прежним, пропорция рычага изменяется. Ослабьте защитный колпачок главного вала, поверните контакт точки питания, отрегулируйте нагрузку (коэффициент рычага) и затяните его после регулировки. Если нагрузка нестабильна, это может быть вызвано тупым лезвием силовой точки, износом стального шарика опоры, несоосностью между рабочим валом и главным валом, большим трением в рабочем валу и т. д. В это время проверьте лезвие и стальной шарик. . Если он затупился или изношен, его следует отремонтировать или заменить. Проверьте и очистите рабочий вал. Обязательно совместите стальные шарики вокруг вала. См. Шаг 3 для регулировки того же центра (вала).

(5) Удар во время загрузки:

Возникновение этой ситуации связано с недостатком или загрязнением масла в буфере. Как правило, это можно решить после заливки масла или очистки буфера.

Подводя итог, можно сказать, что это общие проблемы и решения твердомера по Виккерсу, изученные персоналом. Я надеюсь, что это поможет вам

Страница 21 из 30